Warum muss die metallurgische Industrie Beschichtungswalzen aus Wolframkarbid verwenden?

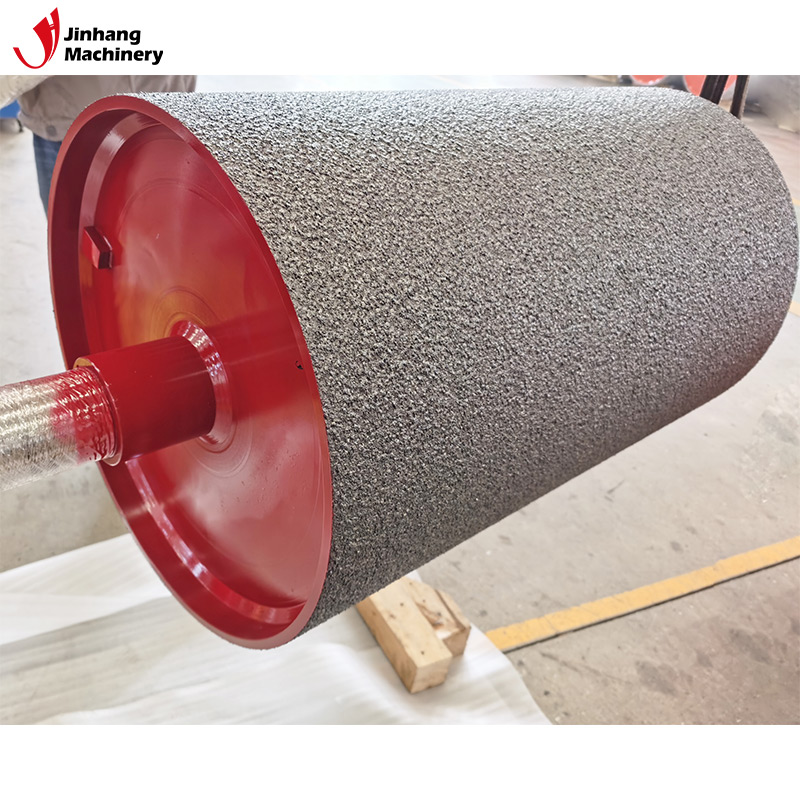

Die metallurgische Industrie ist ein Industriezweig, in dem hohe Temperaturen, hoher Druck und hohe Intensität herrschen. Die Ausrüstung im Produktionsprozess wird oft unter extremen Bedingungen getestet. In dieser UmgebungWolframkarbid-Beschichtungswalzeist aufgrund seiner hervorragenden Verschleißfestigkeit, hohen Härte und Korrosionsbeständigkeit zu einem unverzichtbaren Ausrüstungsgegenstand in der metallurgischen Industrie geworden.

In diesem Artikel wird ausführlich erläutert, warum die metallurgische Industrie Wolframkarbidwalzen verwenden muss, und ihre spezifische Anwendung in verschiedenen Produktionsabläufen wird analysiert.

Die Bedeutung von Wolframkarbid-Beschichtungswalzen in der metallurgischen Industrie

Die Produktionsumgebung in der metallurgischen Industrie ist extrem rau und die Ausrüstung muss Herausforderungen wie hohe Temperaturen, starken Verschleiß und chemische Korrosion bewältigen. Die überlegene Leistung der Wolframkarbid-Beschichtungswalze macht sie in dieser Umgebung besonders wichtig, was sich in den folgenden Aspekten widerspiegelt:

● Hervorragende Verschleißfestigkeit: Wolframkarbid weist eine extrem hohe Härte und Verschleißfestigkeit auf, wodurch der Verschleiß der Walzen bei hochintensiven Vorgängen erheblich reduziert und ihre Lebensdauer verlängert werden kann.

● Hohe Temperaturbeständigkeit: Die Wolframkarbidbeschichtung hält während der metallurgischen Produktion extrem hohen Temperaturen stand, verformt oder beschädigt sich nicht so leicht und behält eine stabile Arbeitsleistung bei.

● Korrosionsbeständigkeit: Bei der metallurgischen Produktion werden häufig verschiedene Chemikalien verwendet. Die Wolframkarbidbeschichtung weist eine gute Beständigkeit gegen korrosive Substanzen wie Säuren und Basen auf und schützt die Rollen vor Korrosion.

● Verbesserung der Produktionseffizienz: Der Einsatz vonWolframkarbid-Beschichtungswalzekann die Häufigkeit des Geräteaustauschs und den Wartungsaufwand reduzieren, die kontinuierliche Betriebseffizienz der Produktionslinie verbessern und die Produktionskosten senken.

Welches Glied in der metallurgischen Industrie erfordert den Einsatz einer Beschichtungswalze aus Wolframkarbid?

Der Produktionsprozess in der metallurgischen Industrie umfasst mehrere Glieder, von denen jedes unterschiedliche Leistungsanforderungen an die Walzen stellt. Walzen mit Wolframkarbidbeschichtung werden in der metallurgischen Industrie häufig in vielen wichtigen Gliedern wie Warmwalzen, Kaltwalzen, Glühen und Verzinken verwendet.

1. Warmwalzprozess:

Beim Warmwalzen werden Metallmaterialien auf hohe Temperaturen erhitzt und dann durch Walzen komprimiert und verformt. Es ist ein wichtiges Bindeglied in der metallurgischen Produktion. Warmwalzen arbeiten unter hohen Temperaturen und hohem Druck und sind anfällig für Verschleiß und Verformung. Aufgrund ihrer hervorragenden Hochtemperaturbeständigkeit und Verschleißfestigkeit sind Wolframkarbidwalzen die ideale Wahl für den Warmwalzprozess.

● Arbeitswalze: Die Arbeitswalze steht in direktem Kontakt mit heißem Metall und ist enormem Druck und hohen Temperaturen ausgesetzt. Die Wolframkarbidbeschichtung widersteht hohen Temperaturen und Verschleiß effektiv und verbessert so die Lebensdauer und Stabilität der Arbeitswalze.

● Stützrolle: Die Stützrolle stützt die Arbeitsrolle und trägt die von ihr übertragene Last. Sie muss außerdem eine gute Verschleißfestigkeit und hohe Temperaturbeständigkeit aufweisen. Die Wolframkarbidbeschichtung gewährleistet einen langfristig stabilen Betrieb der Stützrolle unter hochintensiven Bedingungen.

2. Kaltwalzprozess:

Kaltwalzen ist ein Verfahren, bei dem Metallmaterialien bei Raumtemperatur durch Walzen komprimiert und verformt werden. Es wird zur Herstellung dünner Platten und hochpräziser Metallmaterialien verwendet. Der Kaltwalzprozess stellt extrem hohe Anforderungen an die Oberflächenqualität und Verschleißfestigkeit der Walze. Die Wolframkarbidwalze wird aufgrund ihrer glatten Oberfläche und hervorragenden Verschleißfestigkeit häufig bei der Kaltwalzproduktion verwendet.

● Walze: Kaltwalzen wirkt sich direkt auf die Oberflächenqualität und Dickengleichmäßigkeit des Produkts aus. Die Wolframkarbidbeschichtung sorgt für eine glatte Oberfläche und hervorragende Verschleißfestigkeit und gewährleistet so Produktqualität und -konsistenz.

● Formwalze: Die Formwalze dient zum weiteren Richten und Formen der kaltgewalzten Metallmaterialien. Eine Wolframkarbidbeschichtung kann die Verschleißfestigkeit und Lebensdauer der Formwalze verbessern und die Stabilität und Genauigkeit des Formungsprozesses gewährleisten.

3. Glühschritt:

Beim Glühen werden Metallmaterialien auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt, um innere Spannungen zu beseitigen und die Duktilität und Zähigkeit des Materials zu verbessern. Die im Glühprozess verwendeten Walzen müssen lange Zeit in einer Umgebung mit hohen Temperaturen arbeiten und sind häufig sauren oder alkalischen Gasen ausgesetzt. Die mit Wolframkarbid beschichtete Walze spielt aufgrund ihrer hervorragenden Hochtemperaturbeständigkeit und Korrosionsbeständigkeit eine wichtige Rolle im Glühprozess.

● Glühofenrolle: Glühofenrollen arbeiten in Umgebungen mit hohen Temperaturen und korrosiven Gasen. Die Wolframkarbidbeschichtung kann Hochtemperatur- und chemischer Korrosion wirksam widerstehen und verlängert so die Lebensdauer der Glühofenrolle.

● Kühlwalze: Die Kühlwalze wird zum Kühlen des Metallmaterials nach dem Glühen verwendet. Die Wolframkarbidbeschichtung bietet eine gute Verschleißfestigkeit und Korrosionsbeständigkeit, um die Stabilität und Effizienz des Kühlprozesses sicherzustellen.

4. Verzinkungsprozess:

Beim Verzinken wird die Oberfläche von Metallmaterialien mit einer Zinkschicht überzogen, um die Korrosionsbeständigkeit des Materials zu verbessern. Die beim Verzinken verwendeten Walzen müssen der Erosion durch hohe Temperaturen und korrosive Zinkflüssigkeit standhalten. Die Wolframkarbid-Beschichtungswalze ist aufgrund ihrer Korrosionsbeständigkeit und Verschleißfestigkeit zu einem wichtigen Gerät im Verzinken geworden.

● Verzinkte Walze: Die verzinkte Walze steht in direktem Kontakt mit der Zinkflüssigkeit und kann der Erosion durch hohe Temperaturen und korrosive Substanzen standhalten. DieWolframkarbid-Beschichtungkann der Korrosion von Zinkflüssigkeit wirksam widerstehen, die Lebensdauer verzinkter Walzen verlängern und die Qualität und Gleichmäßigkeit der verzinkten Schicht sicherstellen.

● Formwalze: Formwalzen werden zur Oberflächenbehandlung von verzinkten Metallmaterialien verwendet. Die Wolframkarbidbeschichtung kann eine glatte Oberfläche und hervorragende Verschleißfestigkeit bieten, um die Oberflächenqualität verzinkter Materialien sicherzustellen.

Praktische Anwendungsfallanalyse der Wolframkarbid-Beschichtungswalze

Um die Anwendung von Wolframkarbidwalzen in der metallurgischen Industrie besser zu verstehen, können wir ihre Funktion und Wirkung anhand einiger praktischer Fälle analysieren.

Fall 1: Verbesserung des Warmwalzprozesses in einem Stahlwerk

Bei der Warmwalzproduktion eines großen Stahlwerks waren herkömmliche Walzen häufig abgenutzt, was zu langen Ausfallzeiten der Produktionslinie für Wartungsarbeiten und geringer Produktionseffizienz führte. Nach der Einführung der Walzen mit Wolframkarbidbeschichtung wurde die Lebensdauer der Walzen deutlich verlängert, die Wartungshäufigkeit stark reduziert und die Produktionseffizienz um mehr als 20 % gesteigert. Gleichzeitig gewährleistet die hohe Verschleißfestigkeit der Wolframkarbidbeschichtung die Oberflächenqualität und Maßgenauigkeit der warmgewalzten Produkte und verbessert so die Wettbewerbsfähigkeit der Produkte auf dem Markt.

Fall 2: Optimierung des Kaltwalzprozesses in einer Aluminiumverarbeitungsanlage

Bei der Kaltwalzproduktion einer Aluminiumverarbeitungsanlage war die Oberflächenqualität herkömmlicher Walzen aufgrund von Oberflächenverschleiß schlecht und die Fehlerquote hoch. Durch die Verwendung von Walzen mit Wolframkarbidbeschichtung wurden die Oberflächenglätte und Verschleißfestigkeit der Kaltwalzwalze erheblich verbessert, die Oberflächenqualität und Dickengleichmäßigkeit des Produkts wurden deutlich verbessert, die Fehlerquote wurde um 15 % gesenkt und die Produktionseffizienz wurde ebenfalls deutlich verbessert.

Abschluss

Durch die breite Anwendung von Beschichtungswalzen aus Wolframkarbid in der metallurgischen Industrie wurden die Verschleißfestigkeit, Hochtemperaturbeständigkeit und Korrosionsbeständigkeit der Produktionsanlagen deutlich verbessert, die Wartungshäufigkeit und die Ersatzteilkosten der Anlagen gesenkt sowie die Produktionseffizienz und Produktqualität verbessert.

In vielen wichtigen Prozessen wie Warmwalzen, Kaltwalzen, Glühen und Verzinken spielen Wolframkarbidwalzen eine wichtige Rolle. Durch die Analyse tatsächlicher Fälle können wir die erheblichen Vorteile erkennen, die Wolframkarbid-Beschichtungswalzen der metallurgischen Industrie bringen.