Kann die Chromschicht bei industriell verchromten Walzen reißen?

In der modernen industriellen Produktionverchromte Rollenwerden häufig in verschiedenen Herstellungsprozessen verwendet. Aufgrund ihrer hervorragenden Verschleißfestigkeit und Korrosionsbeständigkeit sind sie für viele Unternehmen zur bevorzugten Ausrüstung geworden. Ob die verchromte Schicht von Chromwalzen bei längerem Gebrauch reißt, ist jedoch ein wichtiges Thema, auf das viele Unternehmen bei der Wartung und Instandhaltung ihrer Geräte achten müssen.

In diesem Artikel werden die Ursachen, Auswirkungen und Vorbeugung von Rissen in der Chromschicht industriell verchromter Walzen eingehend untersucht.

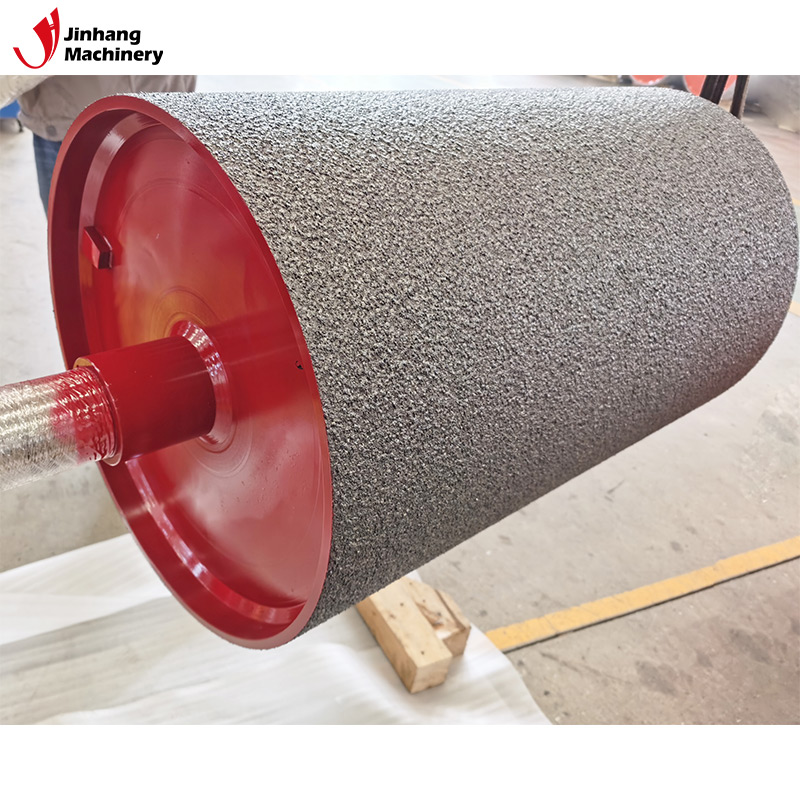

Was ist eine Industrie-Chromwalze?

Eine industriell verchromte Walze ist ein Gerät, das die Oberfläche der Walze durch einen galvanischen Prozess mit einer Schicht aus Chrommetall überzieht. Die Dicke der verchromten Schicht beträgt üblicherweise zwischen einigen Mikrometern und einigen zehn Mikrometern, je nach spezifischer Verwendung und Arbeitsumgebung der Walze. Die Hauptfunktion der verchromten Schicht besteht darin, die Härte, Verschleißfestigkeit und Korrosionsbeständigkeit der Walze zu verbessern, damit sie auch in einer Umgebung mit hoher Intensität und hohem Verschleiß eine gute Arbeitsleistung aufrechterhalten kann.

Was ist die Ursache für die Rissbildung in der Chromschicht?

Obwohl die Chromschicht die Haltbarkeit der Walze verbessert, kann sie unter bestimmten Bedingungen auch reißen. Im Folgenden sind die Hauptgründe für Risse in der Chromschicht aufgeführt:

Spannungskonzentration:

Die Chromschicht selbst ist ein hartes und sprödes Material. Wenn die Walze in einer Umgebung mit hoher Belastung arbeitet und es während des Designs oder Herstellungsprozesses der Walze Spannungskonzentrationspunkte gibt, konzentriert sich die Spannung in diesen Bereichen auf die Chromschicht und führt zu Rissen.

Unterschied im Wärmeausdehnungskoeffizienten zwischen Substrat und Beschichtung:

Der Wärmeausdehnungskoeffizient des Substrats und der Chromschicht der Walze ist unterschiedlich. Bei Verwendung in einer Umgebung mit hohen Temperaturen erzeugen das Substrat und die Chromschicht aufgrund der asynchronen Wärmeausdehnung und -kontraktion innere Spannungen. Wenn diese Spannung die Zugfestigkeit der Chromschicht überschreitet, kann dies zu Rissen in der Chromschicht führen.

Ungleichmäßige Beschichtungsdicke:

Wenn während des Galvanisierungsprozesses die Dicke der Chromschicht ungleichmäßig ist, wird der schwache Teil zu einem Spannungskonzentrationspunkt, der während des Gebrauchs anfällig für Risse ist. Diese Situation tritt insbesondere häufig an den Kanten oder konkaven und konvexen Teilen der Walze auf.

Chemische Korrosion:

Obwohl Chrom eine ausgezeichnete Korrosionsbeständigkeit aufweist, kann die Chromschicht in manchen extrem chemischen Umgebungen dennoch korrodieren. Insbesondere bei längerem Arbeiten in sauren oder alkalischen Medien verliert die Chromschicht allmählich ihre Integrität und reißt schließlich.

Mechanischer Verschleiß:

Langfristige mechanische Reibung und Abnutzung schwächen die Festigkeit der Chromschicht, insbesondere bei Kontakt mit harten Materialien verstärkt sich der Verschleiß und es können Risse in der Chromschicht entstehen oder sich sogar ablösen.

Welche Folgen hat eine gerissene Chromschicht?

Wenn die Chromschicht einmal gerissen ist, beeinträchtigt dies nicht nur die Lebensdauer der Walze, sondern kann sich auch negativ auf den Produktionsprozess auswirken. Hier sind einige mögliche Folgen:

Beschädigung der Walzenoberfläche:

Wenn die Chrombeschichtungsschicht Risse aufweist, wird das Grundmaterial der Walze nach außen freigelegt und direkt der äußeren Umgebung ausgesetzt, was zu schnellem Verschleiß oder Korrosion der Walzenoberfläche führt und die Qualität des Produkts beeinträchtigt.

Verschlechterung der Produktqualität:

Bei Präzisionsverarbeitungsvorgängen wie Drucken und Beschichten wirken sich alle Defekte auf der Walzenoberfläche direkt auf das Produkt aus und verursachen Defekte auf der Produktoberfläche, was sich wiederum auf den Ertrag und die Wettbewerbsfähigkeit auf dem Markt auswirkt.

Reduzierte Produktionseffizienz:

Wenn die Chrombeschichtungsschicht Risse aufweist, verringert sich die Leistung der Walze, was dazu führen kann, dass die Anlage häufig zwecks Reparatur und Austausch abgeschaltet werden muss, was den normalen Betrieb der Produktionslinie erheblich beeinträchtigt und die Produktionseffizienz verringert.

Erhöhte Wartungskosten:

Wenn die Chromschicht reißt, sind die Reparaturkosten hoch und es kann sogar erforderlich sein, die gesamte Walze auszutauschen, was die Wartungs- und Produktionskosten des Unternehmens erheblich erhöht.

Wie kann verhindert werden, dass die Chromschicht reißt?

Um Unternehmensverluste durch Risse in der Chromschicht zu vermeiden, müssen wirksame Präventivmaßnahmen ergriffen werden. Hier sind einige wichtige Präventionsmethoden:

Optimieren Sie den Konstruktions- und Herstellungsprozess:

Bei der Konstruktion und Herstellung der Walze sollten Spannungskonzentrationspunkte so weit wie möglich vermieden werden. Außerdem sollte ein sinnvolles geometrisches Design gewählt werden, um sicherzustellen, dass die Chromschicht die Walzenoberfläche gleichmäßig bedeckt. Gleichzeitig sollten während des Herstellungsprozesses die Dicke und Gleichmäßigkeit der Chromschicht streng kontrolliert werden, um Spannungskonzentrationen aufgrund ungleichmäßiger Dicke zu vermeiden.

Sinnvolle Substratauswahl:

Wählen Sie ein Substrat mit einem Wärmeausdehnungskoeffizienten, der dem der Chromschicht ähnelt, um die innere Spannung zu verringern, die durch inkonsistente Wärmeausdehnung und -kontraktion verursacht wird. Gleichzeitig sollte die Oberflächenbehandlung des Substrats ausreichend flach und sauber sein, um eine gute Haftung der Chromschicht zu gewährleisten.

Regelmäßige Wartung und Inspektion:

Regelmäßige Wartung und Inspektion derChromwalzeum kleine Risse in der Chromschicht rechtzeitig zu erkennen und zu reparieren und eine Rissausbreitung zu verhindern. Darüber hinaus kann die Lebensdauer der Chromschicht durch Aufbringen einer Schutzschicht oder Verwendung von Verschleißschutzmaterialien verlängert werden.

Optimieren Sie die Arbeitsumgebung:

Beim Einsatz von verchromten Walzen sollten extreme Arbeitsbedingungen, insbesondere bei hohen Temperaturen, hohem Druck oder stark korrosiven Medien, möglichst vermieden und notwendige Schutzmaßnahmen, wie z. B. Temperatursenkung, Druckreduzierung oder der Einsatz von Konservierungsmitteln, getroffen werden.

Verbesserung des Galvanisierungsprozesses:

Kontrollieren Sie während des Galvanisierungsprozesses die Zusammensetzung der Galvanisierungslösung und die Galvanisierungsparameter, um die Haftung und Zähigkeit der Chromschicht sicherzustellen. Erhöhen Sie die Galvanisierungszeit entsprechend, um die Dicke der Chromschicht gleichmäßig zu machen, und wenden Sie Nachbehandlungsprozesse wie Wärmebehandlung oder Kühlbehandlung an, um die Festigkeit und Haltbarkeit der Chromschicht weiter zu verbessern.

Abschluss

Obwohl die Chromschicht von industriellen Chromwalzen eine ausgezeichnete Verschleißfestigkeit und Korrosionsbeständigkeit aufweist, kann sie unter bestimmten Bedingungen dennoch reißen. Durch angemessene Konstruktions-, Herstellungs- und Wartungsmaßnahmen kann das Reißen der Chromschicht wirksam verhindert, die Lebensdauer der Walze verlängert und der reibungslose Betrieb der Produktionslinie sichergestellt werden. Für jedes Unternehmen, das über einen längeren Zeitraum Chromwalzen verwenden muss, ist es von entscheidender Bedeutung, die Ursachen und Auswirkungen des Reißens der Chromschicht zu verstehen und entsprechende vorbeugende Maßnahmen zu ergreifen.