Warum muss die Papierindustrie Beschichtungswalzen aus Wolframkarbid verwenden?

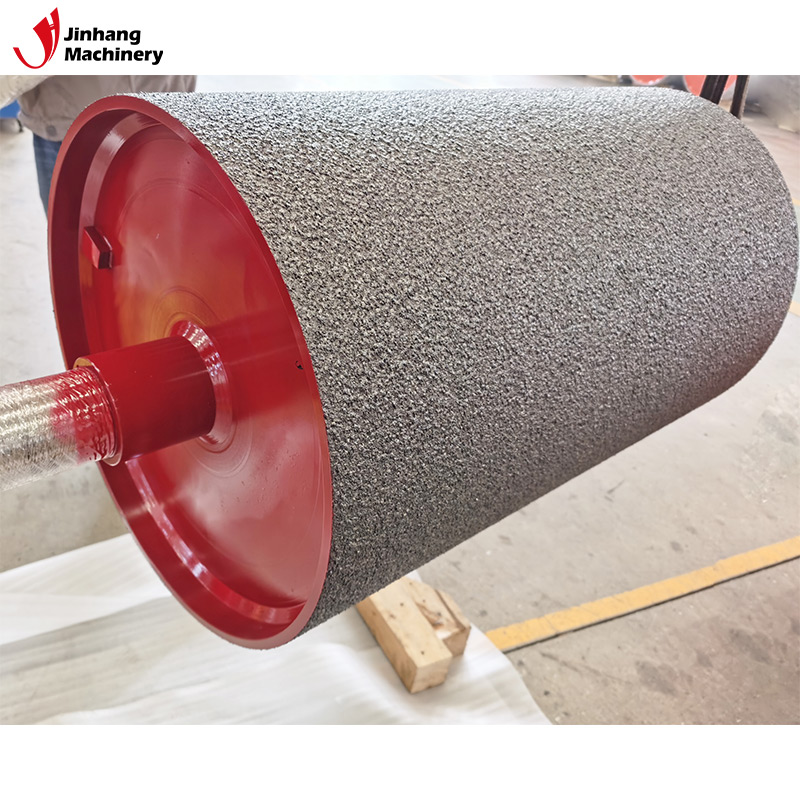

Im modernen industrialisierten Papierherstellungsprozess spielen Leistung und Haltbarkeit der Geräte eine entscheidende Rolle für die Produktionseffizienz und Produktqualität.Wolframkarbid-Beschichtungswalzewird aufgrund seiner hervorragenden physikalischen und chemischen Eigenschaften häufig in der Papierindustrie verwendet.

In diesem Artikel wird erläutert, warum die Papierindustrie Wolframkarbidwalzen benötigt und welche Aspekte der Papierproduktion den Einsatz dieser Geräte erfordern.

Grundlegende Eigenschaften der Wolframkarbid-Beschichtungswalze

Die Wolframkarbid-Beschichtungswalze wird hergestellt, indem eine Schicht Wolframkarbid auf die Oberfläche der Walze aufgetragen wird. Dieses Beschichtungsmaterial ist in industriellen Anwendungen für seine hervorragende Leistung bekannt. Die Hauptmerkmale vonWolframkarbid-Beschichtungswalzeenthalten:

● Hohe Härte und Verschleißfestigkeit: Die Härte von Wolframkarbid kommt der von Diamant nahe, wodurch es verschiedenen Formen von Verschleiß wirksam widerstehen und die Lebensdauer der Rollen erheblich verlängern kann.

● Hohe Korrosionsbeständigkeit: Die Wolframkarbidbeschichtung weist eine extrem hohe Beständigkeit gegenüber den meisten Chemikalien auf und kann lange Zeit in korrosiven Umgebungen verwendet werden.

● Gute thermische Stabilität: Die Wolframkarbidbeschichtung behält auch unter Hochtemperaturbedingungen ihre physikalischen und chemischen Eigenschaften und ist daher für Betriebsumgebungen mit hohen Temperaturen geeignet.

● Niedriger Reibungskoeffizient: Die Wolframkarbidbeschichtung hat einen niedrigen Reibungskoeffizienten, was den Energieverbrauch senken und die Produktionseffizienz verbessern kann.

Welche Anwendungen gibt es für Wolframkarbidwalzen in der Papierindustrie?

In der Papierindustrie werden Wolframkarbid-Beschichtungswalzen hauptsächlich bei der Zellstoffherstellung, Papierherstellung, Beschichtung und Kalandrierung verwendet. Im Folgenden sind die wichtigsten Verbindungen in der Papierindustrie aufgeführt, die den Einsatz von Wolframkarbid-Beschichtungswalzen erfordern:

1. Zellstoffherstellungsprozess:

Im Zellstoffherstellungsprozess der Papierherstellung müssen die Rohstoffe mehrere Prozesse durchlaufen, wie Zerkleinern, Mischen und chemische Behandlung. Diese Prozesse müssen bei hohen Temperaturen, hohem Druck und in korrosiver Umgebung durchgeführt werden. Die Wolframkarbid-Beschichtungswalze spielt im Zellstoffherstellungsprozess eine wichtige Rolle:

● Zerkleinern und Mischen: Während des Zerkleinerungs- und Mischvorgangs kann die mit Wolframkarbid beschichtete Walze einen gleichmäßigen Druck und eine stabile Temperatur erzeugen, um eine vollständige Durchmischung und gleichmäßige Verteilung der Rohstoffe zu gewährleisten. Die hohe Härte und Verschleißfestigkeit der Wolframkarbidbeschichtung ermöglicht es, lange Zeit ohne Verschleiß in Hochdruckumgebungen zu arbeiten.

● Chemische Behandlung: Während des chemischen Behandlungsprozesses kann die Wolframkarbidwalze chemischer Korrosion wirksam widerstehen und die Stabilität und Konsistenz des Behandlungsprozesses gewährleisten. Ihre hervorragende Korrosionsbeständigkeit kann die Lebensdauer der Ausrüstung verlängern und Wartungskosten und Ausfallzeiten reduzieren.

2. Papierherstellungsprozess:

Im Papierherstellungsprozess muss Zellstoff mehrere Prozesse durchlaufen, wie Formgebung, Pressen und Trocknen. Die Wolframkarbid-Beschichtungswalze spielt bei diesen Prozessen ebenfalls eine Schlüsselrolle:

● Formungsprozess: Während des Formungsprozesses kann die Wolframkarbid-Beschichtungswalze einen gleichmäßigen Druck und eine stabile Temperatur erzeugen, um die Gleichmäßigkeit und Glätte des Papiers sicherzustellen. Der niedrige Reibungskoeffizient der Wolframkarbid-Beschichtung kann den Energieverbrauch senken und die Formgebungseffizienz verbessern.

● Pressvorgang: Während des Pressvorgangs muss das Papier mehrere Pressvorgänge durchlaufen, um überschüssige Feuchtigkeit zu entfernen. Die hohe Härte und Verschleißfestigkeit der Wolframkarbid-Beschichtungswalze ermöglicht es ihr, lange Zeit in einer Hochdruckumgebung zu arbeiten, was die Pressleistung und die Papierqualität verbessert.

● Trocknungsprozess: Während des Trocknungsprozesses wird dasWolframkarbid-Beschichtungswalzekann eine stabile Temperatur bieten, um den Trocknungseffekt des Papiers sicherzustellen. Seine gute thermische Stabilität kann seine Leistung in Umgebungen mit hohen Temperaturen aufrechterhalten und die Effizienz und Stabilität des Trocknungsprozesses sicherstellen.

3. Beschichtungs- und Kalandrierungsprozess:

Während des Beschichtungs- und Kalandrierungsprozesses bei der Papierherstellung muss Papier mehrere Prozesse durchlaufen, um seine Oberflächenqualität und physikalischen Eigenschaften zu verbessern. Die Wolframkarbid-Beschichtungswalze spielt bei diesen Prozessen eine wichtige Rolle:

● Beschichtungsprozess: Während des Beschichtungsprozesses kann die Wolframkarbid-Beschichtungswalze eine gleichmäßige Beschichtungsdicke gewährleisten und eine gleichbleibende Beschichtungsqualität sicherstellen. Der niedrige Reibungskoeffizient der Wolframkarbidbeschichtung kann Farbabfall reduzieren und die Beschichtungseffizienz verbessern.

● Kalandrierungsprozess: Während des Kalandrierungsprozesses muss das Papier mehrere Kalandrierungsprozesse durchlaufen, um seinen Oberflächenglanz und seine Glätte zu verbessern. Die hohe Härte und Verschleißfestigkeit der Wolframkarbid-Beschichtungswalze ermöglicht es ihr, lange Zeit in einer Hochdruckumgebung zu arbeiten, wodurch der Kalandrierungseffekt und die Papierqualität verbessert werden.

Vorteile der Wolframkarbid-Beschichtungswalze in der Papierindustrie

1. Verbesserung der Produktqualität:

Die hohe Härte und Verschleißfestigkeit der Wolframkarbidwalze kann die Papierqualität deutlich verbessern. Durch die Verwendung einer Wolframkarbid-Beschichtungswalze können die Stabilität und Konsistenz des Verarbeitungsprozesses sichergestellt, die Fehlerquote gesenkt und die Gesamtqualität des Papiers verbessert werden.

2. Verbesserung der Produktionseffizienz:

Die Wolframkarbid-Beschichtungswalze kann während des Papierherstellungsprozesses einen gleichmäßigen Druck und eine stabile Temperatur gewährleisten und so die Effizienz und Stabilität des Produktionsprozesses sicherstellen. Durch den Einsatz einer Wolframkarbid-Beschichtungswalze kann der Energieverbrauch gesenkt und die Produktionseffizienz sowie der wirtschaftliche Nutzen verbessert werden.

3. Verlängern Sie die Lebensdauer der Geräte:

Die Wolframkarbid-Beschichtungswalze besteht normalerweise aus hochfesten Materialien und wird speziell behandelt, um eine lange Lebensdauer sowie eine gute Korrosions- und Verschleißfestigkeit zu gewährleisten. Durch die Verwendung einer Wolframkarbid-Beschichtungswalze können der Verschleiß und die Ausfallrate der Ausrüstung erheblich reduziert, die Lebensdauer der Ausrüstung verlängert und Wartungskosten und Ausfallzeiten verringert werden.

4. Anpassung an verschiedene Herstellungsverfahren:

DerWolframkarbidwalzelässt sich gut an eine Vielzahl von Papierherstellungsprozessen anpassen, darunter Zellstoffherstellung, Papierherstellung, Beschichtung und Kalandrierung. Durch den Einsatz von Wolframkarbid-Beschichtungswalzen können Papierunternehmen eine Vielzahl hochwertiger Papiere herstellen, um den unterschiedlichen Marktanforderungen gerecht zu werden.

Abschließend

Ob bei der Zellstoffherstellung, Papierherstellung, Beschichtung oder Kalandrierung, Wolframkarbidwalzen können die Produktionseffizienz und Produktqualität deutlich verbessern. Die breite Anwendung von Wolframkarbid-Beschichtungswalzen in der Papierindustrie fördert nicht nur die Entwicklung der Papierherstellungstechnologie, sondern bietet auch eine starke Garantie für die qualitativ hochwertige Papierproduktion.

Angesichts der kontinuierlichen Weiterentwicklung der Papierherstellungstechnologie und der steigenden Marktnachfrage werden Wolframkarbidwalzen in der Papierindustrie künftig eine immer wichtigere Rolle spielen und Papierherstellern dabei helfen, ihre Ziele einer effizienten Produktion und einer qualitativ hochwertigen Entwicklung zu erreichen.