Aus welchem Material besteht die Beschichtung einer Keramik-Rasterwalze?

Keramik-Rasterwalzenwerden häufig in den Bereichen Beschichtung, Druck, Papierherstellung, Metallverarbeitung, Kunststoffverarbeitung und anderen Bereichen eingesetzt. Ihre hohe Präzision und Oberflächenqualität sind entscheidend für die Produktionsleistung des Produkts. Als Schlüsselkomponente bestimmt das Beschichtungsmaterial der Keramik-Rasterwalze nicht nur die Verschleißfestigkeit, Korrosionsbeständigkeit und thermische Stabilität der Walze, sondern wirkt sich auch direkt auf die Qualitätskontrolle, Prozesseffizienz und Kosten im Produktionsprozess aus. Wenn Unternehmen die Beschichtungsmaterialien von Keramik-Rasterwalzen kennen, können sie wissenschaftlichere und vernünftigere Entscheidungen in der Produktion treffen, wenn sie deren Art, Eigenschaften, Anwendungsbereich und Auswahlgrundlagen kennen.

In dieser Nachricht untersuchen wir die Beschichtungsmaterialien für Keramik-Rasterwalzen im Detail, analysieren ihre Haupttypen, Anwendungseigenschaften und Schlüsselfaktoren, die bei der Auswahl der Beschichtungsmaterialien zu berücksichtigen sind, und stellen wissenschaftliche Referenzen für Unternehmen bereit.

Was ist eine Keramik-Rasterwalze?

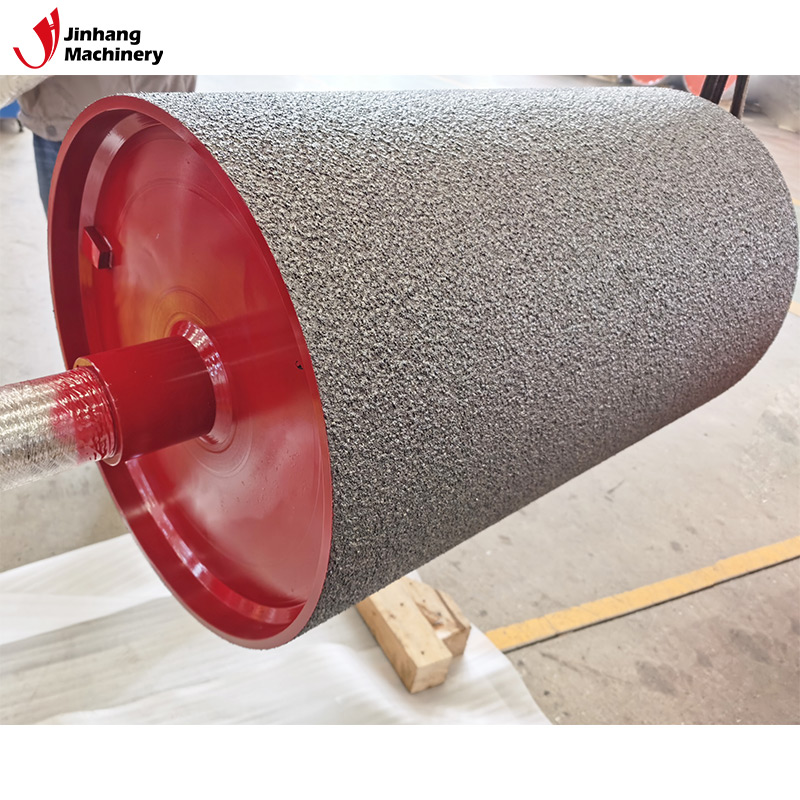

Unter Keramik-Rasterwalzen versteht man Rasterwalzen mit einer Keramikbeschichtung auf der Oberfläche. Ihre Hauptfunktion besteht darin, die Flüssigkeitsverteilung in Produktionsprozessen wie Beschichten, Drucken und Lackieren durch die Maschenstruktur auf der Oberfläche zu steuern. Rasterwalzen spielen in vielen Branchen eine wichtige Rolle, insbesondere in den Bereichen Beschichtung, Papierherstellung, Verpackung und Druck sowie Metallverarbeitung. Keramikbeschichtungen ermöglichen diesen Rasterwalzen eine lange Lebensdauer und hervorragende Leistung bei hoher Belastung, hohen Geschwindigkeiten und rauen Arbeitsbedingungen.

Die Hauptvorteile von Keramik-Rasterwalzen gegenüber Metallwalzen liegen in ihrer hohen Härte, Verschleißfestigkeit, Korrosionsbeständigkeit und hervorragenden thermischen Stabilität. Aufgrund dieser Vorteile eignen sich Keramik-Rasterwalzen besonders für hochpräzise Produktionsprozesse und können für eine höhere Stabilität und Konsistenz der Produktion sorgen.

Welche Arten von Keramik-Beschichtungsmaterialien für Rasterwalzen gibt es?

Es gibt verschiedene Arten von Beschichtungsmaterialien für Keramik-Rasterwalzen. Zu den üblichen Beschichtungsmaterialien gehören Bauxitkeramik, Aluminiumoxid (Al2O3), Siliziumnitrid (Si3N4) und Verbundkeramikbeschichtungen. Jedes Beschichtungsmaterial hat unterschiedliche Eigenschaften und Merkmale und ist für unterschiedliche industrielle Anforderungen geeignet. Im Folgenden sind einige gängige Keramikbeschichtungsmaterialien aufgeführt:

1. Aluminiumoxid (Al2O3)

Aluminiumoxid ist eines der am häufigsten verwendeten Beschichtungsmaterialien für Keramik-Rasterwalzen. Aluminiumoxid weist eine ausgezeichnete Verschleißfestigkeit, Korrosionsbeständigkeit und hohe Temperaturstabilität auf und wird in verschiedenen anspruchsvollen Industriebereichen häufig eingesetzt. Seine Oberflächenhärte kommt der von Diamant nahe, sodass es Arbeitsumgebungen mit hohem Druck und hoher Geschwindigkeit effektiv bewältigen kann.

Vorteile von Aluminiumoxid:

● Starke Verschleißfestigkeit: Die Aluminiumoxidbeschichtung weist eine hohe Härte und gute Verschleißfestigkeit auf, wodurch der Oberflächenverschleiß der Walze wirksam verringert und die Lebensdauer verlängert werden kann.

● Korrosionsbeständigkeit: Aluminiumoxid weist eine gute Korrosionsbeständigkeit gegenüber Säuren, Laugen und Chemikalien auf und kann in vielen rauen Umgebungen eine stabile Leistung aufrechterhalten.

● Hohe Temperaturstabilität: Aluminiumoxid kann unter Hochtemperaturbedingungen stabile physikalische und chemische Eigenschaften beibehalten und ist für die Hochtemperaturverarbeitung geeignet.

Nachteile von Aluminiumoxid:

● Sprödigkeit: Aluminiumoxid ist hochspröde und kann bei Stößen oder extremen Betriebsbedingungen brechen.

● Anwendungsszenarien: Aluminiumoxidbeschichtungen eignen sich hauptsächlich für Anwendungen in Umgebungen mit hohem Verschleiß, hohen Temperaturen und Korrosion, wie z. B. Beschichten, Drucken, Metallverarbeitung usw.

2. Siliziumnitrid (Si3N4)

Siliziumnitrid ist ein keramisches Material mit hoher Härte, guter thermischer Stabilität und Korrosionsbeständigkeit. Bei keramischen Rasterwalzen werden Siliziumnitridbeschichtungen häufig in Fällen verwendet, in denen extrem hohe Anforderungen an Härte und Verschleißfestigkeit gestellt werden.

Vorteile von Siliziumnitrid:

● Extrem hohe Härte: Siliziumnitrid hat eine Härte, die der von Diamant nahe kommt, und ist daher extrem verschleißfest.

● Hohe Temperaturbeständigkeit: Siliziumnitrid behält auch in Hochtemperaturumgebungen seine hohe Festigkeit und eignet sich für Hochtemperaturproduktionsprozesse.

● Starke Korrosionsbeständigkeit: Siliziumnitridbeschichtungen weisen eine gute Beständigkeit gegenüber einer Vielzahl saurer und alkalischer Chemikalien auf.

Nachteile von Siliziumnitrid:

● Schwierigkeit bei der Verarbeitung: Siliziumnitrid ist schwierig zu verarbeiten, die Kosten sind relativ hoch und es kann während des Herstellungsprozesses leicht reißen.

● Anwendungsszenarien: Siliziumnitridbeschichtungen werden häufig in Industriebereichen eingesetzt, in denen eine besonders hohe Härte und Verschleißfestigkeit erforderlich ist, wie z. B. hochpräzise Beschichtungen, Metallverarbeitung, hochtemperaturbeständige mechanische Verarbeitung usw.

3. Bauxitkeramik

Bauxitkeramik ist ein hochporöses Keramikmaterial, das normalerweise in Situationen verwendet wird, in denen eine hohe Verschleißfestigkeit, aber keine extreme Temperaturbeständigkeit erforderlich ist. Es verfügt über ein gewisses Maß an Elastizität und eignet sich für Betriebsumgebungen mit hoher Geschwindigkeit und hoher Belastung.

Vorteile der Bauxitkeramik:

● Hervorragende Verschleißfestigkeit: Bauxitkeramik weist eine hohe Verschleißfestigkeit auf und kann die Lebensdauer der Walze erhöhen.

● Relativ niedrige Kosten: Im Vergleich zu Siliziumnitrid sind Bauxitkeramiken kostengünstiger und eignen sich für einige Anwendungen mit mittlerer Belastung und Verschleißumgebungen.

● Gute thermische Stabilität: Kann bei relativ hohen Temperaturen stabil arbeiten.

Nachteile der Bauxitkeramik:

● Sprödigkeit: Ähnlich wie andere keramische Werkstoffe ist Bauxitkeramik spröde und muss mit Vorsicht behandelt werden.

● Anwendungsszenarien: Wird hauptsächlich in Beschichtungs- oder Druckprozessen mit mittlerer Belastung und hoher Geschwindigkeit verwendet, insbesondere in Branchen wie der Papierherstellung und dem Verpackungsdruck.

4. Verbundkeramikbeschichtung

Eine Verbundkeramikbeschichtung ist eine Mischung aus mehreren Keramikmaterialien, normalerweise eine Kombination aus Aluminiumoxid und anderen hochtemperaturbeständigen und korrosionsbeständigen Materialien. Verbundbeschichtungen können die Vorteile verschiedener Keramikmaterialien kombinieren, um eine umfassendere Leistung zu erzielen.

Vorteile von Verbundkeramikbeschichtungen:

● Maßgeschneiderte Leistung: Bei Verbundkeramiken können Härte, Korrosionsbeständigkeit und thermische Stabilität der Beschichtung nach Bedarf angepasst werden, um spezielle Prozessanforderungen zu erfüllen.

● Verbesserung der Gesamtleistung: Durch die Auswahl einer Kombination verschiedener Materialien können mehrere Leistungsaspekte verbessert werden, beispielsweise Verschleißfestigkeit, Schlagfestigkeit und Wärmestabilität.

Nachteile von Verbundkeramikbeschichtungen:

● Hohe Kosten: Die Herstellungskosten von Verbundkeramiken sind relativ hoch und sie eignen sich normalerweise für sehr anspruchsvolle industrielle Anwendungen.

● Anwendbare Szenarien: Verbundkeramikbeschichtungen werden normalerweise in einigen hochpräzisen, anspruchsvollen Anwendungen verwendet, insbesondere in Hochlast- und Hochgeschwindigkeitsproduktionsprozessen, die mehrere Leistungen gleichzeitig erfordern.

Was ist bei der Auswahl von Beschichtungsmaterialien für Keramik-Rasterwalzen zu beachten?

Zur Auswahl der entsprechendenKeramik-RasterwalzeBeschichtungsmaterial müssen eine Reihe von Faktoren berücksichtigt werden, darunter Prozessanforderungen, Produktionsumgebung, Kostenbudget und erwartete Lebensdauer. Im Folgenden sind einige wichtige Überlegungen aufgeführt:

1. Verschleißfestigkeit

Bei der Auswahl von Beschichtungsmaterialien für Keramik-Rasterwalzen ist die Verschleißfestigkeit das wichtigste Kriterium. Bei hochfrequenten, stark beanspruchten Arbeitsumgebungen kann die Wahl von Beschichtungsmaterialien mit extrem hoher Härte und Verschleißfestigkeit, wie Siliziumnitrid oder Aluminiumoxid, die Lebensdauer der Geräte effektiv verlängern und verschleißbedingte Ausfallzeiten reduzieren.

2. Thermische Stabilität

Die thermische Stabilität ist ein weiterer wichtiger Faktor, der bei der Auswahl von Beschichtungsmaterialien nicht außer Acht gelassen werden darf. In vielen industriellen Anwendungen müssen Walzen hohen Betriebstemperaturen standhalten. Wenn der Prozess eine Umgebung mit hohen Temperaturen umfasst, müssen keramische Beschichtungsmaterialien mit guter Hochtemperaturstabilität ausgewählt werden, wie beispielsweise Aluminiumoxid und Siliziumnitrid.

3. Korrosionsbeständigkeit

Bei der Arbeit in vielen chemischen Umgebungen ist die Korrosionsbeständigkeit des Beschichtungsmaterials von entscheidender Bedeutung. Keramikbeschichtungen wie Aluminiumoxid und Siliziumnitrid weisen eine ausgezeichnete chemische Korrosionsbeständigkeit auf und können der Erosion durch korrosive Substanzen wie Säuren und Basen widerstehen, sodass die Walzen auch in rauen Umgebungen stabil arbeiten können.

4. Kostenfaktoren

Die Kosten verschiedener Keramikmaterialien variieren stark. Bei der Auswahl von Beschichtungsmaterialien müssen Unternehmen Entscheidungen basierend auf ihren Produktionsanforderungen und Budgets treffen. Bei eher konventionellen Anforderungen kann Bauxitkeramik die kostengünstigste Wahl sein, während für Prozesse mit hohen Präzisionsanforderungen Verbundkeramikbeschichtungen besser geeignet sein können.

5. Verarbeitungs- und Wartungsanforderungen

Einige keramische Beschichtungsmaterialien sind schwierig zu verarbeiten und erfordern möglicherweise spezielle Verarbeitungstechniken und -geräte. Daher sollte bei der Auswahl die einfache Verarbeitung und Wartung berücksichtigt werden. Siliziumnitrid- und Verbundkeramikbeschichtungen sind häufig komplizierter und teurer in der Verarbeitung und Wartung als andere Beschichtungsmaterialien.

Führender Anbieter von kundenspezifischen Rollen für Industriemaschinen – Tolle Preise, schnelle Lieferung

JH Machinery ist Ihr zuverlässiger Partner für hochwertige, maßgeschneiderte Walzen für industrielle Anwendungen. Wir sind spezialisiert auf die Herstellung von Walzen aus Gummi, Polyurethan, galvanisierter und mit Wolframkarbid beschichteter Walze, die alle genau Ihren Spezifikationen entsprechen. Egal, ob Sie nach kostengünstigen Optionen suchen oder eine hochgradig maßgeschneiderte Lösung benötigen, unsere Fabrik in China kann Ihre Anforderungen mit wettbewerbsfähigen Preisen und Großeinkaufsoptionen erfüllen. Profitieren Sie von unseren Großhandelspreisen, Sonderaktionen und schnellen Lieferzeiten, indem Sie uns noch heute für Angebote kontaktieren.