Was ist der Verchromungsstandard für verchromte Rollen?

In der modernen industriellen Produktionverchromte Rollensind ein wichtiges mechanisches Bauteil, das in verschiedenen Fertigungs- und Verarbeitungsindustrien weit verbreitet ist. Industrielle verchromte Walzen sind auf ihrer Oberfläche mit einer Chromschicht überzogen, was ihnen eine hervorragende Verschleißfestigkeit, Korrosionsbeständigkeit und glatte Oberflächeneigenschaften verleiht und somit eine unersetzliche Rolle bei der Verbesserung der Produktionseffizienz und Produktqualität spielt.

In diesem Artikel wird ausführlich untersucht, was industriell verchromte Walzen sind, ihre Hauptmerkmale werden analysiert und die Industrienormen und technischen Anforderungen für die Verchromung werden näher erläutert.

Was ist eine industriell verchromte Walze?

Industrielle verchromte Walzen sind verchromte Walzen, die normalerweise aus Stahl, Eisen oder anderen Metallen bestehen. Durch einen galvanischen Prozess wird auf der Oberfläche der Walze eine Schicht Chrom mit gleichmäßiger Dicke und starker Haftung gebildet. Diese Chromschicht verbessert nicht nur die Härte und Verschleißfestigkeit der Walze, sondern verbessert auch ihre Korrosionsbeständigkeit und Oberflächenbeschaffenheit erheblich. Verchromte Walzen werden in der Industrie häufig verwendet, unter anderem in der Druck-, Papierherstellungs-, Kunststoffverarbeitungs-, Textil-, Stahl-, Verpackungs- und anderen Branchen.

Hauptfunktionen der verchromten Walze:

1. Verbesserte Verschleißfestigkeit: Chrom ist ein extrem hartes Metall mit ausgezeichneter Verschleißfestigkeit. Die Chromschicht kann die Lebensdauer der Walze erheblich verlängern und die Häufigkeit des verschleißbedingten Austauschs verringern, wodurch die Produktionskosten gesenkt werden.

2. Verbesserte Korrosionsbeständigkeit: Die Chromschicht weist eine extrem hohe chemische Stabilität auf und kann der Erosion durch verschiedene Säuren, Basen und andere korrosive Substanzen wirksam widerstehen. Daher funktionieren verchromte Walzen gut in chemischen oder feuchten Umgebungen.

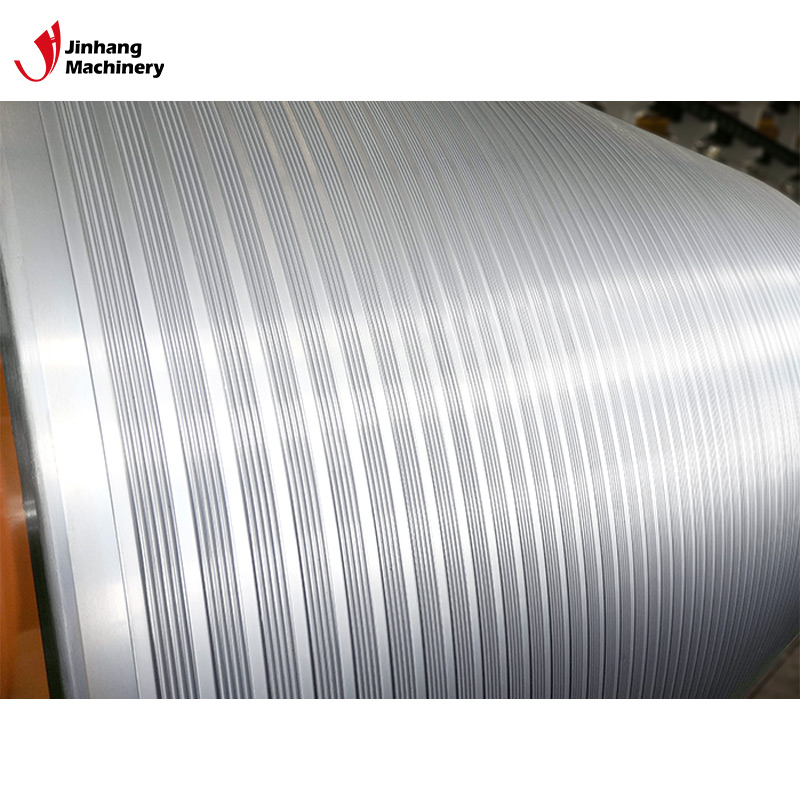

3. Verbesserung der Oberflächenbeschaffenheit: Nach der Verchromung ist die Walzenoberfläche glatt wie ein Spiegel, was den Reibungskoeffizienten verringert und die Arbeitseffizienz verbessert. Darüber hinaus trägt die glatte Oberfläche dazu bei, die Anhaftung und Ansammlung von Materialien während des Produktionsprozesses zu verringern und so die Qualität des Produkts zu verbessern.

4. Verbessert die Ästhetik: Verchromte Rollen haben normalerweise einen silberweißen Glanz und ein schönes Aussehen. Sie können bei bestimmten Gelegenheiten auch als Dekoration dienen.

Was sind die Anwendungsbereiche von industriellen verchromten Walzen?

Industrielle verchromte Walzen werden häufig in Prozessen eingesetzt, die hohe Präzision, hohe Verschleißfestigkeit und lange Lebensdauer erfordern. Die wichtigsten Anwendungsbereiche sind:

1. Druckindustrie: Beim Druckprozess ist die Oberflächenqualität der Walze entscheidend für den Endeffekt des Druckprodukts. Verchromte Walzen können aufgrund ihrer glatten Oberfläche und Verschleißfestigkeit klare Muster und leuchtende Farben von Druckprodukten gewährleisten.

2. Papierindustrie: In Papierherstellungsmaschinen werden verchromte Walzen verwendet, um einen gleichmäßigen Druck und eine glatte Oberflächenbehandlung des Papiers zu gewährleisten und so eine gleichbleibende Papierqualität und -dicke sicherzustellen.

3. Kunststoffverarbeitungsindustrie: Bei der Herstellung von Kunststofffolien werden verchromte Walzen verwendet, um die Dicke und Oberfläche der Folie zu kontrollieren und spielen auch im Formungs- und Kalandrierungsprozess eine wichtige Rolle.

4. Textilindustrie: Verchromte Walzen werden bei der Veredelung, Kalandrierung und Beschichtung von Textilien verwendet, um das Aussehen und die Haptik der Textilien zu verbessern.

5. Stahlindustrie: In der Stahlverarbeitung werden verchromte Walzen beim Kalt- und Warmwalzen eingesetzt, um die Oberflächenqualität und Korrosionsbeständigkeit von Stahlplatten zu verbessern.

Welche Normen gelten für die industrielle Verchromung?

Die Verchromung ist ein komplexer Galvanisierungsprozess, an dem mehrere Verbindungen beteiligt sind. Die Prozesssteuerung jeder Verbindung wirkt sich direkt auf die endgültige Qualität und Leistung der Verchromungsschicht aus. Um die Qualität verchromter Walzen sicherzustellen, wurden in der Branche eine Reihe von Normen und Spezifikationen formuliert, die die Umsetzung des Verchromungsprozesses leiten. Diese Normen decken die Dicke, Härte, Haftung, Gleichmäßigkeit und Oberflächenbeschaffenheit der Verchromungsschicht ab.

Dicke der Verchromung

Die Dicke der Chromschicht ist ein entscheidender Faktor für ihre Verschleißfestigkeit und Korrosionsbeständigkeit. Je nach Anwendungsszenario sind die Anforderungen an die Dicke der Chromschicht unterschiedlich:

● Allgemeine industrielle Verwendung: Bei industriell verchromten Walzen für allgemeine industrielle Verwendung muss die Dicke der Chromschicht normalerweise zwischen 20 und 50 Mikrometer liegen. Diese Dicke reicht aus, um eine gute Verschleißfestigkeit und Korrosionsbeständigkeit zu gewährleisten und ist für die meisten herkömmlichen Verfahren geeignet.

● Anwendungen mit hoher Verschleißfestigkeit: Bei Anwendungen, die eine höhere Verschleißfestigkeit erfordern, wie z. B. Druckwalzen oder Stahlverarbeitungswalzen, muss die Dicke der Chromschicht normalerweise 50–100 Mikrometer oder sogar mehr betragen. Diese Dicke kann die Lebensdauer der Walze erheblich verlängern und die Wartungshäufigkeit verringern.

● Präzisionsprozessanwendungen: Bei Prozessen, die extrem hohe Präzision und Verarbeitung erfordern, wie etwa bei der Herstellung optischer Filme, kann die Dicke der Chromschicht zwischen 5 und 20 Mikrometern kontrolliert werden. Diese Art von Prozess stellt sehr strenge Anforderungen an die Oberflächenqualität und eine dünnere Chromschicht hilft, die hohe Präzision der Walze aufrechtzuerhalten.

Härte der Chromschicht

Die Härte der Chromschicht wirkt sich direkt auf ihre Verschleißfestigkeit aus. Im Allgemeinen muss die Härte der Chromschicht 800–1200 HV (Vickershärte) erreichen, was ausreicht, um den meisten Anforderungen an Prozesse mit hohem Verschleiß gerecht zu werden.

Chromschichthaftung

Die Haftung der Chromschicht ist der Schlüssel, um sicherzustellen, dass sich die Walze bei längerem Gebrauch nicht ablöst und delaminiert. Um die Haftung der Chromschicht zu testen, wird normalerweise ein Standard-Gitterschnitttest oder Ablösetest verwendet. Chromschichten mit schlechter Haftung neigen während des Gebrauchs zum Reißen oder Ablösen, was wiederum die Leistung und Lebensdauer der Walze beeinträchtigt.

Gleichmäßigkeit der Chromschicht

Die Gleichmäßigkeit der Chromschicht ist einer der wichtigsten Indikatoren zur Messung der Qualität der Verchromung. Die Dicke der Chromschicht sollte über die gesamte Oberfläche der Walze gleichmäßig gehalten werden, um sicherzustellen, dass die Walze während des Gebrauchs gleichmäßig beansprucht wird und lokaler Verschleiß oder Leistungseinbußen vermieden werden. Um diese Anforderung zu erfüllen, müssen die Stromdichte und das Lösungsverhältnis während des Galvanisierungsprozesses streng kontrolliert werden.

Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit von verchromten Walzen wirkt sich direkt auf ihre Leistung in der Anwendung aus. Eine hochglänzende verchromte Walzenoberfläche kann Reibung und Materialhaftung verringern und so die Produktionseffizienz und Produktqualität verbessern. Im Allgemeinen muss die Oberflächenbeschaffenheit von verchromten Walzen Ra0,1–0,2 μm erreichen (Ra ist der Oberflächenrauheitsparameter), um den Anforderungen eines hochpräzisen Prozesses gerecht zu werden.

Wie läuft der Herstellungsprozess von industriell verchromten Walzen ab?

Herstellung hochwertigerindustrielle verchromte Rollenerfordert mehrere Prozesse, von denen jeder kritisch ist:

Untergrundvorbereitung

Das Substrat ist der Kern der industriell verchromten Walze und besteht normalerweise aus hochfestem Stahl oder Gusseisen. Vor dem Galvanisieren muss das Substrat präzise bearbeitet und oberflächenbehandelt werden, um seine Formgenauigkeit und Oberflächenreinheit sicherzustellen.

Oberflächenbehandlung

Vor dem Verchromen muss die Substratoberfläche gründlich gereinigt werden, um Öl, Oxidschichten und andere Verunreinigungen zu entfernen. Dieser Schritt umfasst normalerweise Entfetten, Beizen und Waschen mit Wasser.

Galvanisierungsprozess

Der Verchromungsprozess wird in einem speziellen Elektrolyten durchgeführt. Während des Galvanisierungsprozesses fungiert die Walze als Kathode und das Chrommetall als Anode. Unter Einwirkung von Gleichstrom lagern sich Chromionen allmählich auf der Walzenoberfläche ab und bilden eine gleichmäßige Chromschicht.

Nachbehandlung

Nach dem Verchromen wird die Walzenoberfläche üblicherweise geschliffen und poliert, um die Oberflächengüte und Härte zu verbessern.

Qualitätsprüfung

Das fertige Walzenprodukt wird einer strengen Qualitätskontrolle unterzogen, bei der unter anderem die Dicke der Chromschicht gemessen, die Härte geprüft und die Haftung kontrolliert wird, um sicherzustellen, dass das fertige Produkt den vorgegebenen technischen Standards entspricht.

Jiangsu Jinhang Machinery Manufacturing Co., Ltd. (JH Machinery) liefert maßgeschneiderte Walzenlösungen, die auf Langlebigkeit und Leistung ausgelegt sind. Unsere 2001 gegründete ISO9001-zertifizierte Anlage ist mit modernster Technologie zur Herstellung von Produkten wie Polyurethanwalzen, Keramik-Rasterwalzen und Heizwalzen ausgestattet. Unsere Walzen werden in vielen Branchen wie Druck, Bergbau und Automobil eingesetzt. Kaufen Sie direkt bei unserer Fabrik und profitieren Sie von Großhandelsrabatten und Angeboten direkt ab Fabrik.