Welches ist das beste Industriewalzenmaterial zum Verchromen?

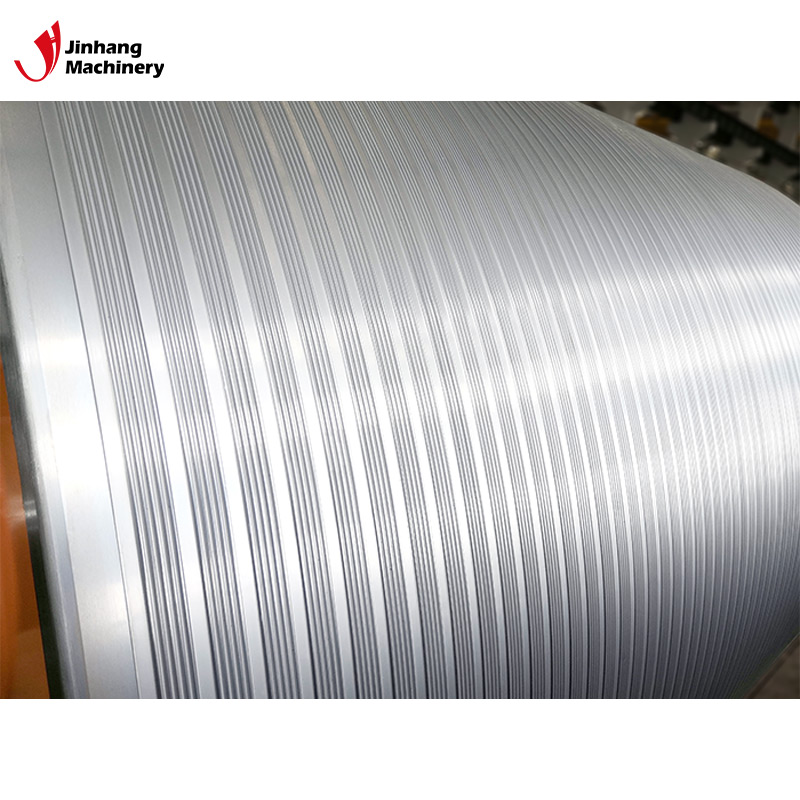

Industrielle Walzenspielen eine wichtige Rolle in der modernen Fertigung und werden häufig in der Druckerei, Papierherstellung, Metallverarbeitung, Kunststoffextrusion und anderen Branchen eingesetzt. Um die Verschleißfestigkeit, Korrosionsbeständigkeit und Ermüdungsbeständigkeit von Industriewalzen zu verbessern, werden ihre Oberflächen normalerweise verchromt. Durch die Verchromung kann nicht nur die Lebensdauer von Industriewalzen verlängert, sondern auch ihre Leistung in rauen Arbeitsumgebungen deutlich verbessert werden. Die Qualität der Verchromung hängt jedoch weitgehend von der Wahl des Industriewalzensubstrats ab.

Welches ist also das beste Material für Industriewalzen zum Verchromen? Dieser Artikel untersucht dieses Thema aus verschiedenen Blickwinkeln, um den Lesern die Eigenschaften verschiedener Materialien und ihre Leistung im Verchromungsprozess zu vermitteln.

Nach welchen Grundsätzen erfolgt die Auswahl von industriellen Walzensubstraten?

Bei der Auswahl des besten Industriewalzenmaterials für die Verchromung müssen mehrere Schlüsselfaktoren berücksichtigt werden:

1. Mechanische Eigenschaften des Materials: einschließlich Härte, Zähigkeit, Ermüdungsbeständigkeit usw. Diese Eigenschaften wirken sich direkt auf die Stabilität und Haltbarkeit von Industrierollen im Einsatz aus.

2. Chemische Eigenschaften des Materials: einschließlich Korrosionsbeständigkeit und chemischer Stabilität. Obwohl die Chromschicht zusätzlichen Schutz bieten kann, ist die chemische Stabilität des Substrats immer noch der entscheidende Faktor für die Haftung und Haltbarkeit der Beschichtung.

3. Materialverarbeitungseigenschaften: Die Bearbeitbarkeit des Substrats beeinflusst die Vorbereitungsarbeiten vor dem Verchromen, wie z. B. die Bearbeitung und Oberflächenbehandlung.

4. Materialkosten: Obwohl die Leistung die wichtigste Überlegung ist, darf die Kosteneffizienz nicht außer Acht gelassen werden. Bei der Herstellung von Industrierollen ist in der Regel ein Gleichgewicht zwischen Leistung und Wirtschaftlichkeit erforderlich.

Was sind die gängigen Typen industrieller Rollensubstrate?

Es gibt viele Arten von industriellen Walzensubstraten, und verschiedene Materialien verhalten sich beim Verchromungsprozess unterschiedlich. Im Folgenden sind einige gängige Arten von industriellen Walzensubstraten und ihre Eigenschaften aufgeführt.

Kohlenstoffstahl

Kohlenstoffstahl ist eines der am häufigsten verwendeten industriellen Walzensubstrate, vor allem aufgrund seiner niedrigen Kosten und guten mechanischen Eigenschaften. Kohlenstoffstahl kann je nach Kohlenstoffgehalt in kohlenstoffarmen, mittelkohlenstoffhaltigen und kohlenstoffreichen Stahl unterteilt werden.

● Kohlenstoffarmer Stahl: Kohlenstoffarmer Stahl hat eine gute Zähigkeit und Formbarkeit, aber eine geringe Härte und Festigkeit. Seine Oberflächenbehandlungsleistung ist gut, aber er bedarf einer angemessenen Vorbehandlung, um einen guten Verchromungseffekt zu erzielen.

● Mittelharter Stahl: Mittelharter Stahl hat eine höhere Festigkeit und Härte als kohlenstoffarmer Stahl und eignet sich für Industrierollen, die eine höhere Tragfähigkeit erfordern. Seine Oberflächenhärte ist mittelmäßig und die Chrombeschichtung haftet gut.

● Kohlenstoffstahl: Kohlenstoffstahl hat eine höhere Härte und Festigkeit und eignet sich für Industrierollen mit hoher Belastung und hohem Verschleiß. Aufgrund seiner hohen Härte kann die Oberflächenbehandlung vor dem Verchromen komplizierter sein, aber die endgültige Beschichtungshaftung und Haltbarkeit sind auch relativ gut.

● Vorteile von Kohlenstoffstahl: Niedriger Preis, geeignet für die Produktion im großen Maßstab. Gute mechanische Festigkeit und Zähigkeit, geeignet für verschiedene industrielle Anwendungen.

● Nachteile von Kohlenstoffstahl: Kohlenstoffstahl weist eine schlechte Korrosionsbeständigkeit auf, und vor dem Verchromen sollte der Korrosionsschutzbehandlung besondere Aufmerksamkeit gewidmet werden. Kohlenstoffstahl neigt in Umgebungen mit hohen Temperaturen zu Oxidation und Ermüdung.

Legierter Stahl Legierter Stahl basiert auf Kohlenstoffstahl und es werden andere Metallelemente (wie Chrom, Nickel, Molybdän usw.) hinzugefügt, um die mechanischen Eigenschaften und die Korrosionsbeständigkeit des Stahls zu verbessern.

● Chrom-Molybdän-Stahl: Chrom-Molybdän-Stahl hat eine hohe Festigkeit und Zähigkeit und weist aufgrund der Zugabe von Chrom und Molybdän eine gute Korrosionsbeständigkeit und Hochtemperaturbeständigkeit auf. Er eignet sich für hochfeste und hochbelastbare Industrierollen.

● Chrom-Nickel-Stahl: Chrom-Nickel-Stahl ist besonders korrosionsbeständig, insbesondere in säurehaltigen Umgebungen und in salzhaltiger Umgebung. Seine mechanischen Eigenschaften sind stabil und er ist die ideale Wahl für Hochleistungs-Industrierollen.

● Vorteile von legiertem Stahl: Durch die Zugabe von Legierungselementen werden die Gesamteigenschaften des Stahls erheblich verbessert, insbesondere die Verschleißfestigkeit und Korrosionsbeständigkeit. Geeignet für raue Arbeitsumgebungen wie hohe Temperaturen, hohe Luftfeuchtigkeit und korrosive Atmosphäre.

● Nachteile von legiertem Stahl: Die Kosten sind höher als bei Kohlenstoffstahl und auch die Verarbeitung ist schwieriger. Der Wärmebehandlungsprozess von legiertem Stahl ist kompliziert und kann höhere Anforderungen an den Produktionsprozess stellen.

Edelstahl

Edelstahl ist aufgrund seiner hervorragenden Korrosionsbeständigkeit und guten mechanischen Eigenschaften zum bevorzugten Substrat für viele hochwertige Industrierollen geworden. Das wichtigste Legierungselement in Edelstahl ist Chrom, das im Allgemeinen zwischen 10,5 % und 30 % liegt, wodurch Edelstahl eine hervorragende Oxidations- und Korrosionsbeständigkeit aufweist.

● Austenitischer Edelstahl: Diese Art von Edelstahl wird aufgrund seiner hervorragenden Korrosionsbeständigkeit und seiner nicht magnetischen Eigenschaften häufig in Industrierollen mit extrem hohen Oberflächenanforderungen verwendet. Die Härte von austenitischem Edelstahl ist jedoch relativ gering und es ist normalerweise erforderlich, seine Verschleißfestigkeit durch Kaltverfestigung oder Oberflächenbehandlung zu verbessern.

● Martensitischer Edelstahl: Martensitischer Edelstahl hat eine hohe Festigkeit und Härte und eignet sich für Industrierollen, die eine hohe Verschleißfestigkeit erfordern. Obwohl seine Korrosionsbeständigkeit nicht so gut ist wie die von austenitischem Edelstahl, kann seine Korrosionsbeständigkeit durch eine geeignete Verchromung deutlich verbessert werden.

● Vorteile von Edelstahl: Hervorragende Korrosionsbeständigkeit, besonders geeignet für feuchte oder chemisch korrosive Umgebungen. Gute Oberflächengüte, geeignet für Verarbeitungsprozesse, die hohe Präzision und hohe Oberflächengüte erfordern.

● Nachteile von Edelstahl: Edelstahlmaterialien sind teuer, insbesondere solche mit hohem Chromgehalt. Einige Edelstahlmaterialien (wie austenitischer Edelstahl) haben eine geringe Härte und erfordern möglicherweise eine zusätzliche Oberflächenbehandlung.

Gusseisen

Gusseisen wird auch im industriellen Walzenbau eingesetzt, insbesondere dort, wo eine hohe Verschleißfestigkeit erforderlich ist. Gusseisen wird je nach Kohlenstoff- und Siliziumgehalt in Grauguss, Weißguss und Sphäroguss unterteilt.

● Grauguss: Grauguss weist eine gute Verschleißfestigkeit und gute Gusseigenschaften auf und ist kostengünstig, jedoch spröde und nicht für Stoßbelastungen geeignet.

● Sphäroguss: Sphäroguss verbessert die Zähigkeit von Gusseisen durch eine Sphäroidisierungsbehandlung und seine mechanischen Eigenschaften kommen denen von Stahl näher. Es behält nicht nur die Verschleißfestigkeit von Gusseisen bei, sondern verbessert auch seine Schlagfestigkeit. Es ist ein industrielles Walzensubstrat mit hervorragender Leistung.

● Vorteile von Gusseisen: gute Verschleißfestigkeit, geeignet für Arbeitsumgebungen mit hoher Reibung und hohem Verschleiß. Der Gussprozess ist einfach und die Kosten sind relativ niedrig.

● Nachteile von Gusseisen: Gusseisen ist spröde und reißt bei hoher Stoßbelastung leicht. Die Korrosionsbeständigkeit ist schlecht, und vor dem Verchromen sollte der Oberflächenvorbehandlung besondere Aufmerksamkeit gewidmet werden.

Wie verhalten sich unterschiedliche Substrate beim Verchromen?

Die Wirkung der Verchromung hängt nicht nur von der Wahl des Substrats ab, sondern auch von den technischen Details des Verchromungsprozesses. Im Folgenden sind die Leistung und Vorsichtsmaßnahmen verschiedener Substrate während der Verchromung aufgeführt.

Verchromen eines Kohlenstoffstahlsubstrats

Kohlenstoffstahl lässt sich gut verchromen. Insbesondere nach der richtigen Vorbehandlung haftet die Beschichtung stark und kann die Korrosionsbeständigkeit und Verschleißfestigkeit von Kohlenstoffstahl deutlich verbessern. Aufgrund der inhärent schlechten Korrosionsbeständigkeit von Kohlenstoffstahl sind jedoch Oberflächenreinigung und Zunderentfernung vor dem Verchromen wichtige Schritte, um die Qualität der Beschichtung sicherzustellen.

Verchromen von legierten Stahlsubstraten

Verchromter legierter Stahl weist aufgrund seiner guten mechanischen Eigenschaften und seiner chemischen Stabilität normalerweise eine gute Haftung und Haltbarkeit auf. Elemente wie Chrom und Nickel in legiertem Stahl können mit der verchromten Schicht auch eine synergistische Schutzwirkung bilden und so die Gesamtleistung von Industrierollen weiter verbessern. Die Oberflächenhärte von legiertem Stahl ist jedoch relativ hoch, und die Oberflächenaufrauhung vor der Verchromung kann empfindlichere Vorgänge erfordern.

Verchromen von Edelstahlsubstraten

Beim Verchromen kann der hohe Chromgehalt von Edelstahl eine gute chemische Bindung mit der Beschichtungsschicht eingehen, wodurch die Haftung und Korrosionsbeständigkeit der Beschichtungsschicht verbessert wird. Die Chrombeschichtungsschicht auf der Oberfläche von Edelstahl weist normalerweise eine gute Oberfläche und Haltbarkeit auf. Der Verchromungsprozess von Edelstahl erfordert jedoch besondere Aufmerksamkeit, um eine Wasserstoffversprödung zu vermeiden, d. h. das Problem der erhöhten Sprödigkeit des Materials aufgrund der Wasserstoffadsorption während des Galvanisierungsprozesses.

Verchromen von Gusseisensubstraten

Das Verchromen von Gusseisensubstraten ist komplizierter, hauptsächlich weil die Mikrostruktur der Gusseisenoberfläche relativ rau ist und es Probleme wie Graphiteinschlüsse gibt. Vor dem Verchromen ist eine ausreichende Oberflächenaufrauhung und -reinigung erforderlich, um die Gleichmäßigkeit und Haftung der Beschichtungsschicht sicherzustellen. Sphäroguss hat aufgrund seiner dichten Struktur normalerweise eine bessere Verchromungswirkung als Grauguss.

Das am besten geeignete Industriewalzenmaterial für die Verchromung

Zusammenfassend lässt sich sagen, dass die am besten geeigneteIndustriewalzeDas Material für die Verchromung sollte gute mechanische Eigenschaften, chemische Stabilität und Oberflächenbehandlungsleistung aufweisen. Aus praktischer Sicht sind legierter Stahl und Edelstahl normalerweise die beste Wahl für verchromte Industrierollen. Sie weisen nicht nur eine hervorragende Verschleißfestigkeit und Korrosionsbeständigkeit auf, sondern bilden auch eine starke Verbindung mit der Chromschicht, um die Lebensdauer und Leistung von Industrierollen zu verbessern.

Die endgültige Materialauswahl muss jedoch noch entsprechend der spezifischen Arbeitsumgebung und den Anwendungsanforderungen bestimmt werden. In Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit oder hoher Korrosion ist Edelstahl möglicherweise besser geeignet. Unter Arbeitsbedingungen, die hohe Festigkeit und Verschleißfestigkeit erfordern, ist legierter Stahl die erste Wahl. Unabhängig vom ausgewählten Material sind ein vernünftiger Verchromungsprozess und eine strenge Oberflächenbehandlung der Schlüssel zur Gewährleistung der Leistung von Industrierollen.