Industriewalzen: Was ist der Unterschied zwischen Chromkarbid- und Wolframkarbid-Beschichtungen?

In der modernen industriellen Fertigung ist die Oberflächenbehandlung von Walzen von entscheidender Bedeutung, insbesondere in Situationen, in denen strenge Anforderungen an Verschleißfestigkeit, Korrosionsbeständigkeit und Hochtemperaturbeständigkeit gestellt werden. Um die Leistung und Lebensdauer der Walze zu verbessern, ist die Oberflächenbeschichtung eine wichtige Option. Unter ihnen sind Chromkarbid- (Cr3C2) und Wolframkarbid- (WC) Beschichtungen die beiden häufigsten Beschichtungsarten. Obwohl es sich bei beiden um Karbidbeschichtungen handelt und sie eine hervorragende Leistung aufweisen, weisen sie erhebliche Unterschiede in den physikalischen und chemischen Eigenschaften, Anwendungsbereichen und Verarbeitungstechnologie auf.

Dieser Artikel untersucht die Unterschiede zwischen Chromkarbid undWolframkarbid-Beschichtungenim Detail, einschließlich ihrer Materialeigenschaften, Anwendungen, Vor- und Nachteile sowie Auswahlkriterien. Durch systematische Analyse helfen wir Unternehmen und Industriebetreibern, die am besten geeignete Oberflächenbeschichtung für die tatsächliche Produktion auszuwählen.

Was ist eine Chromkarbidbeschichtung?

Chromkarbid ist eine Verbindung aus Chrom und Kohlenstoff mit der chemischen Formel Cr3C2. Chromkarbidbeschichtungen sind für ihre hervorragende Beständigkeit gegen hohe Temperaturen und Korrosion bekannt, weshalb sie sich besonders für Betriebsumgebungen mit extremen Temperaturen eignen. Das Chromelement in der Beschichtung verleiht ihr eine starke antioxidative Wirkung, sodass sie auch bei hohen Temperaturen eine stabile Struktur und Leistung behält.

● Hohe Temperaturbeständigkeit: Die Chromkarbidbeschichtung kann in Umgebungen bis zu 900 °C (ca. 1652 °F) eine gute Leistung aufrechterhalten.

● Korrosionsbeständigkeit: Das Chromelement in der Beschichtung weist eine gute Korrosionsbeständigkeit auf, insbesondere bei Hochtemperaturgasen, sauren oder alkalischen Substanzen kann es das Auftreten von Korrosionsreaktionen wirksam verhindern.

Wie erfolgt die Verarbeitungstechnologie der Chromkarbidbeschichtung?

Chromkarbidbeschichtungen werden üblicherweise durch thermische Spritzverfahren aufgebracht, darunter Plasmaspritzen und Hochgeschwindigkeits-Brennstoffspritzen (HVOF). Bei diesen Verfahren wird Chromkarbidpulver bei hohen Temperaturen geschmolzen und auf die Oberfläche der Walze gesprüht, wodurch eine hochharte, verschleißfeste Beschichtung entsteht.

● Plasmaspritzen: Bei diesem Verfahren werden Chromkarbidpartikel durch ein Hochtemperaturplasma geschmolzen und mit hoher Geschwindigkeit auf die Werkstückoberfläche gespritzt, um eine gleichmäßige Beschichtung zu bilden.

● HVOF-Spritzen: Im Vergleich zum Plasmaspritzen weist das HVOF-Spritzen eine höhere Partikelgeschwindigkeit auf, kann eine dichtere Beschichtung bilden und weist eine höhere Beschichtungsbindungsfestigkeit auf.

Welche Anwendungen gibt es für Chromkarbidbeschichtungen?

Da Chromkarbidbeschichtungen auch bei hohen Temperaturen und in stark korrosiven Umgebungen gute Ergebnisse erzielen, werden sie häufig in den folgenden Bereichen eingesetzt:

● Gasturbinen: Chromkarbidbeschichtungen werden zum Schutz von Turbinenschaufeln und anderen Hochtemperaturkomponenten verwendet und stellen sicher, dass sie unter Hochtemperatur- und Hochgeschwindigkeitsbedingungen lange funktionieren können.

● Petrochemische Industrie: Chromkarbidbeschichtungen werden in Ölraffinerien und chemischen Produktionsanlagen verwendet, um Erosion durch korrosive Substanzen und Hochtemperaturgase zu verhindern.

● Kessel und Wärmetauscher: Es wird häufig in Kesselrohren und Wärmetauscheroberflächen verwendet, um die Hochtemperaturbeständigkeit und Korrosionsbeständigkeit zu verbessern.

Was ist eine Wolframkarbidbeschichtung?

Wolframkarbid (WC) ist eine Verbindung aus Wolfram und Kohlenstoff. Es hat eine extrem hohe Härte und wird häufig in industriellen Anwendungen eingesetzt, die eine extrem hohe Verschleißfestigkeit erfordern. Die Mohshärte von Wolframkarbid kann 9 erreichen, was härter als Chromkarbid ist und daher erhebliche Vorteile hinsichtlich der Verschleißfestigkeit bietet. Darüber hinaus hat Wolframkarbid eine hervorragende Schlagfestigkeit und kann unter extremen mechanischen Belastungen stabil bleiben.

● Härte: Wolframkarbid ist eines der härtesten bekannten Materialien und wird in seiner Härte nur von Diamant übertroffen.

● Verschleißfestigkeit: Aufgrund der hohen Härte von Wolframkarbid ist seine Verschleißfestigkeit sehr gut, insbesondere in Umgebungen mit hoher Reibung kann es den Verschleiß von Komponenten erheblich reduzieren.

Wie funktioniert die Verarbeitungstechnologie der Wolframkarbidbeschichtung?

Die Verarbeitungstechnologie der Wolframkarbidbeschichtung wird ebenfalls hauptsächlich durch thermisches Spritzen erreicht, wobei das HVOF-Spritzverfahren weit verbreitet ist. Beim HVOF-Spritzen können Wolframkarbidpartikel mit extrem hoher Geschwindigkeit auf die Werkstückoberfläche gesprüht werden, um eine hochdichte, porenarme Beschichtung zu bilden.

● HVOF-Sprühen: Bei der HVOF-Technologie wird Wolframkarbidpulver mithilfe einer Hochgeschwindigkeitsflamme geschmolzen und auf das Werkstück gesprüht. Dadurch kann eine dichtere Beschichtung als beim Plasmaspritzen entstehen. Daher wird es häufig zur Oberflächenbehandlung von Werkstücken verwendet, die eine hohe Verschleißfestigkeit erfordern.

Welche Anwendungen gibt es für Wolframkarbidbeschichtungen?

Aufgrund ihrer hervorragenden Verschleißfestigkeit und Schlagfestigkeit wird Wolframkarbidbeschichtung häufig in folgenden Bereichen eingesetzt:

● Bergbau und Mineralverarbeitung: Beschichtungen aus Wolframkarbid können den Verschleiß von Geräten, die große Mengen abrasiver Materialien verarbeiten, wie Brecher und Förderbänder, erheblich reduzieren.

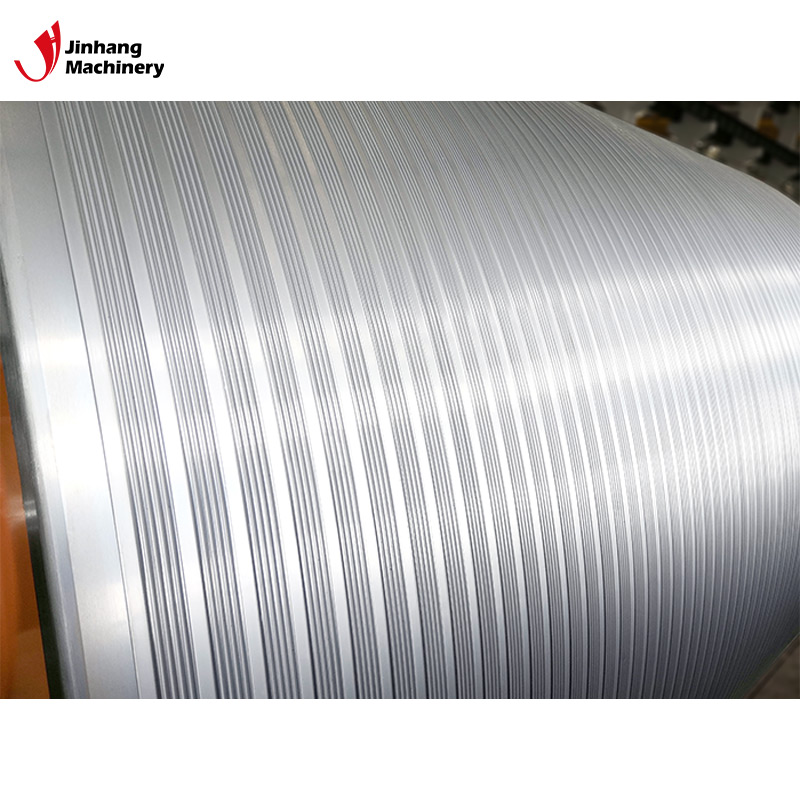

● Zellstoff- und Papierindustrie: Im Papierherstellungsprozess werden viele Walzen benötigt. Eine Beschichtung aus Wolframkarbid kann den Walzenverschleiß verringern und ihre Lebensdauer verlängern.

● Luft- und Raumfahrt: Eine Wolframkarbidbeschichtung wird in Turbinenschaufeln, Flugzeugfahrwerken und anderen Komponenten verwendet und kann die Schlag- und Verschleißfestigkeit verbessern.

Industriewalzen: Was ist der Unterschied zwischen Chromkarbid- und Wolframkarbid-Beschichtungen?

Hohe Temperaturbeständigkeit

Chromkarbidbeschichtete Rollenleistungsfähiger als mit Wolframkarbid beschichtete Walzen in Umgebungen mit hohen Temperaturen. Chromkarbid kann seine Struktur und Eigenschaften bei Temperaturen bis zu 900 °C beibehalten, während Wolframkarbid bei Temperaturen über 500 °C chemische Veränderungen erfahren kann, wodurch seine Härte und Verschleißfestigkeit abnehmen. Daher ist eine Chromkarbidbeschichtung besser für den Einsatz in Umgebungen mit extrem hohen Temperaturen geeignet.

Verschleißresistenz

Obwohl Chromkarbid eine gewisse Verschleißfestigkeit aufweist, schneiden mit Wolframkarbid beschichtete Walzen in dieser Hinsicht besser ab. Wolframkarbid hat eine extrem hohe Härte und seine Verschleißfestigkeit ist um ein Vielfaches höher als die von Chromkarbid. In Umgebungen mit hohem Verschleiß und hoher Reibung können mit Wolframkarbid beschichtete Walzen die Lebensdauer der Walzen erheblich verlängern.

Korrosionsbeständigkeit

Chromkarbid ist Wolframkarbid in seiner Korrosionsbeständigkeit überlegen. Da es Chrom enthält, ist Chromkarbid gegenüber korrosiven Substanzen wie Säuren und Basen beständig, insbesondere in korrosiven Umgebungen mit hohen Temperaturen. Daher sind in der petrochemischen Industrie und bei chemischen Anlagen mit Chromkarbid beschichtete Walzen die erste Wahl. In bestimmten Säure-Base-Umgebungen ist Wolframkarbid jedoch möglicherweise nicht so stabil wie Chromkarbid.

Härte

Die Härte von mit Wolframkarbid beschichteten Walzen ist deutlich höher als die von Chromkarbid. Die Mohshärte von Wolframkarbid liegt bei fast 9 und ist damit nur noch von Diamant übertroffen, während die Härte von Chromkarbid relativ gering ist. Daher sind mit Wolframkarbid beschichtete Walzen bei Anwendungen, bei denen extreme Verschleißfestigkeit erforderlich ist, leistungsfähiger.

Verarbeitungsschwierigkeit

Aus Sicht der Verarbeitungsschwierigkeiten ist die Konstruktion von mit Wolframkarbid beschichteten Walzen komplizierter als die von Chromkarbid. Die hohe Härte von Wolframkarbid bedeutet, dass sein Sprühprozess höhere Anforderungen an die Ausrüstung stellt und auch das Polieren und die Nachbearbeitung der Beschichtung komplizierter sind. Daher sind die Verarbeitungskosten der Wolframkarbidbeschichtung relativ hoch.

Kosten

Mit Wolframkarbid beschichtete Walzen kosten im Allgemeinen mehr als mit Chromkarbid beschichtete Walzen. Dies liegt daran, dass der Rohstoffpreis für Wolframkarbid höher ist und die Verarbeitungstechnologie komplizierter ist. Obwohl mit Chromkarbid beschichtete Walzen in bestimmten Umgebungen gute Leistungen erbringen, bieten mit Wolframkarbid beschichtete Walzen in den meisten Fällen eine höhere Haltbarkeit und Verschleißfestigkeit, sodass Unternehmen bereit sind, für einige Schlüsselkomponenten mehr zu bezahlen. Bei höheren Kosten wählen Sie mit Wolframkarbid beschichtete Walzen.

Wie wählt man zwischen mit Chromkarbid und Wolframkarbid beschichteten Walzen?

1. Wann sollte man sich für mit Chromkarbid beschichtete Walzen entscheiden?

Chromkarbidbeschichtete Walzen eignen sich für folgende Anwendungen:

● Betrieb bei hohen Temperaturen: wie beispielsweise in Gasturbinen, Kesseln und anderen Geräten.

● Stark korrosive Umgebungen: wie etwa Anlagen zur chemischen Produktion und Ölraffination.

● Gelegenheiten mit geringen Anforderungen an die Schlagfestigkeit: Obwohl Chromkarbid eine geringere Härte aufweist, ist es in Umgebungen mit hohen Temperaturen und Korrosion dennoch im Vorteil.

2. Wann sollte man sich für mit Wolframkarbid beschichtete Walzen entscheiden?

Mit Wolframkarbid beschichtete Walzen eignen sich für folgende Anwendungen:

● Umgebung mit hohem Verschleiß: wie Bergbaumaschinen, Papierindustrie usw.

● Erfordert extrem hohe Härte und Verschleißfestigkeit: wie beispielsweise in der Luft- und Raumfahrt und bei einigen schweren Maschinen und Geräten.

● In Anwendungen, bei denen keine extrem hohen Temperaturen auftreten.

Wenn es um industrielle Rollenlösungen geht, bietet JH Machinery beispiellose Fachkompetenz. Unsere 2001 gegründete ISO9001-zertifizierte Fabrik produziert Produkte wie Spiegelrollen, keramikbeschichtete Rollen und Wolframkarbidrollen. Unsere Rollen werden häufig in Branchen wie Druck, Bergbau und Lithiumbatterieproduktion eingesetzt. Entdecken Sie noch heute unsere günstigen Preise und Großhandelsmöglichkeiten.