Industrielle verchromte Walze vs. Wolframkarbidbeschichtete Walze: Was ist härter?

In der industriellen Produktion, hat die Härte der Walze einen entscheidenden Einfluss auf ihre Haltbarkeit und Leistung. Ob in der Metallverarbeitung, Druck, oder in der Papierherstellung, Kunststoffverarbeitung und anderen Industrien, Industriewalzen spielen eine Schlüsselrolle. Unter den Oberflächenbehandlungstechnologien dieser Industrie Rollen, Chrom Beschichtung und Wolframkarbid Beschichtung sind die zwei häufigsten Optionen. Also, welche ist härter, verchromte Walze oder Wolframkarbid beschichtete Walze?

In diesem Artikel werden die Härte Eigenschaften der zwei eingehend erforscht, um den Lesern zuhelfen, die Vorteile und Anwendungen dieser zwei Oberflächen besser zu verstehen Behandlung Technologien.

Was ist die Härte von verchromten Walzen?

Verchromte Walzen beziehen sich auf Walzen, die mit einer Schicht aus Chrommetall auf der Oberfläche, überzogen sind, normalerweise durch einen Galvanikprozess. Die Die Hauptfunktion dieser Chromschicht besteht darin, die Verschleißfestigkeit und Korrosionsbeständigkeit der Walze zu verbessern und gleichzeitig eine glatte Oberfläche zu verleihen und Verbesserung der Oberflächenqualität des Produkts. Die Härte der Chromschicht liegt normalerweise zwischen HV800 und HV1000, und der spezifischen Die Härte variiert abhängig von Faktoren wie Beschichtungsdicke und Prozessparametern.

Wie ist die Beziehung zwischen Galvanisierungsprozess und Härte?

Der Galvanisierungsprozess der Verchromung bestimmt ihren Härtegrad. Im Allgemeinen je länger die Galvanisierungszeit, desto dicker die Beschichtung und die höher die Härte. Zusätzlich werden Parameter wie die Zusammensetzung und Temperatur des Elektrolyten und die Größe des Prozessstroms auch die Härte der endgültigen Beschichtung beeinflussen.

Was sind die Vorteile von verchromten Rollen?

Verchromt Rollen haben eine hohe Härte, glatte Oberfläche und Korrosionsbeständigkeit, und sind in vielen Industriebereichen die erste Wahl. Allerdings, obwohl das Chrom Die Beschichtung hat eine hohe Härte, ihre Zähigkeit ist relativ schlecht, und es ist wahrscheinlicher , dass Mikrorisse aufgrund der Spannungskonzentration auf liegen. Bei hochintensivem Dauergebrauch, kann die verchromte Walze abblättern, was ihre Lebensdauer beeinträchtigt.

Was ist die Härte von wolframkarbidbeschichteten Walzen?

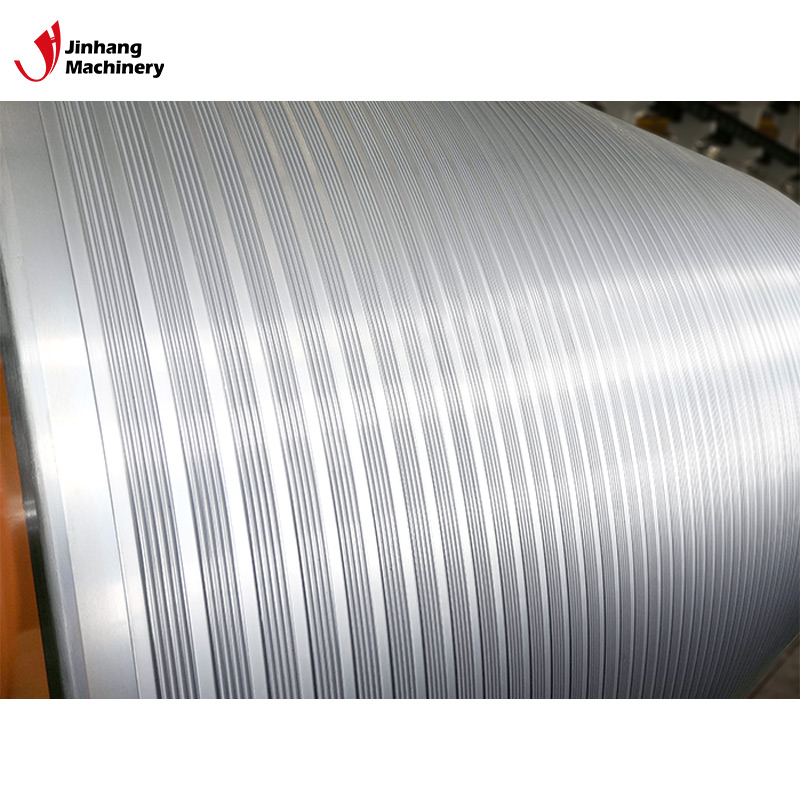

Mit Wolframkarbid beschichteten Walzen sind Walzen gemeint, auf denen eine Schicht Wolframkarbidbeschichtung durch thermisches Spritzen, 2K-Laserbeschichtung und andere Beschichtungen aufgebracht wird Prozessmethoden. Als ein superhartes Material, Wolframkarbid hat normalerweise eine Härte zwischen HV1200 und HV2000, die die Härte des bei übersteigt Verchromung Beschichtung. Diese hohe Härte verleiht Wolframkarbid beschichteten Walzen eine extrem hohe Verschleißfestigkeit und Schlagfestigkeit.

Wie ist die Beziehung zwischen dem thermischen Spritzverfahren und der Härte?

Die Wahl des thermischen Sprühverfahrens hat einen direkten Einfluss auf die Härte der Wolframkarbid-Beschichtung. Plasmaspritzen und andere Technologien können effektiv die Dichte und Bindungsstärke der Beschichtung verbessern und dadurch die Härte der Beschichtung weiter verbessern. Zusätzlich die Dicke Die Reinheit des Spritzmaterials und die Parametereinstellungen des Spritzgeräts wirken auch einen Einfluss auf die Endhärte des Spritzmaterials die Wolframkarbid Beschichtung.

Was sind die Vorteile von wolframkarbidbeschichteten Walzen?

Wolfram Karbid beschichtete Rollen haben eine extrem hohe Härte und eine ausgezeichnete Verschleißfestigkeit, und sind besonders geeignet für mechanische Geräte, die unter hohen Belastungen und hohen Temperaturbedingungen arbeiten. Darüber hinaus verfügen 2c-Wolframkarbid-Beschichtungen über eine hervorragende Korrosionsbeständigkeit und eine hohe Temperaturbeständigkeit und können auch unter extremen Bedingungen stabile physikalische Eigenschaften beibehalten.

Industriell Walze Chrom Beschichtung VS. Wolfram Karbid Beschichtet Walze: Die härter ist?

Aus der obigen Analyse lässt sich erkennen, dass die Härte von mit Wolframkarbid beschichteten Walzen erheblich höher ist als die von verchromten Walzen Der Härteunterschied zwischen den zwei ist hauptsächlich auf die Eigenschaften des Materials selbst und den Unterschied in seiner Verarbeitungstechnologie zurückzuführen . Speziell, reicht die Härte der Wolframkarbid Beschichtung von HV1200 bis HV2000, was deutlich höher als HV800 bis HV1000 von Chrom ist Beschichtung.

Verschleißfestigkeit Vergleich

Die direkte Auswirkung der Härte ist die Verschleißfestigkeit. Unter der hochharten Wolframkarbid-Beschichtung, kann die Oberfläche der Walze der Reibung effektiv widerstehen und Verschleiß im Langzeiteinsatz, und ist für Arbeitsbedingungen mit extrem hohen Verschleißfestigkeit Anforderungen an die Walze geeignet. Obwohl Chrom- Beschichtete Walzen haben auch eine bestimmte Verschleißfestigkeit, ihre Verschleißfestigkeit ist möglicherweise nicht so gut wie Wolframkarbid beschichtete Walzen unter ultrahoher Last Bedingungen.

Schlagfestigkeit Vergleich

Materialien mit hoher Härte bedeuten normalerweise sprödere Eigenschaften. Jedoch werden die Prozesstechnologien in Wolframkarbid beschichteten Walzen wie Laserplattierung verwendet kann die Zähigkeit der Beschichtung verbessern, während die hohe Härte beibehält und dadurch die Schlagfestigkeit verbessert. Verchromte Walzen leistung gut bei einigen niedrigen- bis-mittellastige Anwendungen aufgrund der ausgewogenen Härte und Zähigkeit ihrer Beschichtungen, aber unter hohen Stoßbelastungen können die Beschichtungen reißen oder abziehen abziehen.

Lebensdauer Vergleich

Aufgrund der besseren Härte und Verschleißfestigkeit von Wolfram Karbid beschichtete Rollen, Ihre Lebensdauer ist normalerweise länger als die von verchromten Walzen. Besonders unter manchen rauen Arbeitsbedingungen , Wolframkarbid beschichtete Walzen kann Verschleiß und Einwirkungen besser widerstehen und dadurch Wartungskosten und Ausfallzeiten reduzieren. Die Anfangskosten für Wolframkarbid Beschichtung sind jedoch höher, was auch ein Faktor ist, den Unternehmen bei der Auswahl berücksichtigen müssen.