Wie werden industrielle Wolframkarbidrollen hergestellt?

Hartmetallrollensind wichtige Werkzeuge in der modernen Metallverarbeitung, insbesondere in den Bereichen Stahlschmelze, Walzen und Kunststoffverarbeitung. Wolframkarbidwalzen werden aufgrund ihrer hohen Härte, hohen Verschleißfestigkeit und hervorragenden thermischen Stabilität häufig in verschiedenen Walzwerken eingesetzt. Die Herstellung von Wolframkarbidwalzen umfasst mehrere Aspekte wie Materialauswahl, Prozessdesign und Verarbeitungstechnologie. Dieser Artikel erläutert detailliert die Herstellung industrieller Wolframkarbidwalzen und analysiert die wichtigsten Schritte und technischen Anforderungen.

Was ist eine Wolframkarbidrolle?

Wolframkarbidwalzen sind üblicherweise Walzen aus Hartmetall (z. B. Wolfram-Kobalt-Legierungen, Wolfram-Kohlenstoff-Legierungen usw.). Hartmetall zeichnet sich durch hervorragende Verschleißfestigkeit, hohe Temperaturbeständigkeit und Korrosionsbeständigkeit aus, wodurch es im Metallverarbeitungsprozess, insbesondere in den Bereichen Stahlwalzen und Aluminiumverarbeitung, eine extrem hohe Effizienz und lange Lebensdauer aufweist.

Die Anwendung von Wolframkarbidwalzen kann in die folgenden Kategorien zusammengefasst werden:

● Stahlwalzen: Wolframkarbidwalzen werden häufig beim Warmwalzen, Kaltwalzen und bei der Herstellung nahtloser Stahlrohre verwendet.

● Aluminiumverarbeitung: Wolframkarbidwalzen werden beim Warm- und Kaltwalzprozess von Aluminium immer häufiger eingesetzt.

Verarbeitung mit hohen Anforderungen an die Verschleißfestigkeit: Wolframkarbidwalzen eignen sich für einige Prozesse mit hohen Anforderungen an die Walzenverschleißfestigkeit, beispielsweise strengen Anforderungen an den Walzenoberflächenverschleiß.

Welche Materialoptionen gibt es für Wolframkarbidrollen?

Die Kerntechnologie von Wolframkarbidwalzen liegt in der Materialauswahl. Die Hauptbestandteile von Hartmetallwerkstoffen sind üblicherweise Legierungen aus Wolfram, Kohlenstoff, Kobalt, Nickel und anderen Elementen. Unterschiedliche Zusammensetzungen und Herstellungsverfahren beeinflussen die Leistung der Wolframkarbidwalze und damit ihre Verarbeitungseffizienz und Lebensdauer. Im Folgenden konzentrieren wir uns auf einige häufig verwendete Materialien für Wolframkarbidwalzen.

Wolfram-Kobalt-Legierung: Wolfram-Kobalt-Legierungen gehören zu den am häufigsten verwendeten Materialien für Wolframkarbidwalzen. Wolfram ist der Hauptbestandteil von Hartmetall und zeichnet sich durch extrem hohe Härte und Verschleißfestigkeit aus. Kobalt hingegen dient hauptsächlich als Bindemittel und zeichnet sich durch gute Zähigkeit und hohe Temperaturbeständigkeit aus. Durch die Steuerung des Wolfram-Kobalt-Verhältnisses lassen sich Legierungen mit unterschiedlicher Härte und Zähigkeit herstellen, die sich an unterschiedliche Arbeitsbedingungen anpassen.

● Wolfram-Kohlenstoff-Legierung: Wolfram-Kohlenstoff-Legierungen haben eine höhere Härte, ihre Zähigkeit ist jedoch etwas geringer als die von Wolfram-Kobalt-Legierungen und werden hauptsächlich in einigen Anwendungen mit hoher Verschleißfestigkeit verwendet.

● Nickelbasierte Legierung: In einigen Umgebungen mit hohen Temperaturen und hohem Druck weist eine nickelbasierte Legierung eine ausgezeichnete Korrosions- und Verschleißfestigkeit auf und wird in einigen speziellen Wolframkarbidrollen verwendet.

● Andere Legierungsmaterialien: Mit dem Fortschritt der Technologie wurden nach und nach einige neue Legierungsmaterialien in die Herstellung von Wolframkarbidrollen einbezogen, wie beispielsweise Legierungen auf Molybdänbasis, Chromlegierungen usw.

Wie läuft der Herstellungsprozess von Wolframkarbidrollen ab?

Die Herstellung von Wolframkarbidwalzen ist ein komplexer Prozess, der von der Auswahl der Rohstoffe bis zur Prüfung der fertigen Walzen viele Schritte umfasst. Im Folgenden sind die wichtigsten Schritte bei der Herstellung von Wolframkarbidwalzen aufgeführt.

1. Herstellung von Legierungspulver

Die Herstellung von Wolframkarbidwalzen erfordert zunächst die Herstellung eines geeigneten Pulvers, das üblicherweise mittels Pulvermetallurgie hergestellt wird. Die Herstellung von Hartmetallpulver ist entscheidend für die Qualität des Endprodukts. Gängige Pulverherstellungsmethoden sind:

● Kugelmahlen: Wolfram, Kobalt, Kohlenstoff und andere Rohstoffe werden in einer Kugelmühle zu Pulver gemahlen. Während des Kugelmahlprozesses müssen die Gleichmäßigkeit der Legierungszusammensetzung und die Partikelgröße des Pulvers kontrolliert werden, um die Leistung des fertigen Hartmetalls sicherzustellen.

● Luftstrommahlen: Das Pulver wird durch einen Hochdruckluftstrom zerkleinert und gerieben, um es weiter auf die gewünschte Partikelgröße zu zerkleinern.

● Chemische Reduktionsmethode: Wird zur Herstellung von hochreinem Wolframpulver, Kobaltpulver usw. verwendet, um die Reinheit der Legierungszusammensetzung sicherzustellen.

2. Mischen und Pressen von Legierungspulver

Nach der Herstellung des Legierungspulvers müssen die Pulver der verschiedenen Komponenten entsprechend den Konstruktionsanforderungen präzise gemischt werden. Das gemischte Pulver wird in die Pressmaschine gegeben und unter hohem Druck zu einem Rohling mit vorgegebener Form gepresst. Während des Pressvorgangs müssen Temperatur und Druck präzise kontrolliert werden, um eine vollständige Vermischung des Legierungspulvers zu gewährleisten und die Bildung von Poren und Rissen zu vermeiden.

3. Sinterprozess

Der gepresste Rohling muss gesintert werden, um die gewünschte Dichte und Härte zu erreichen. Der Sinterprozess dient dazu, die Pulverpartikel durch Hochtemperaturbehandlung zu diffundieren und zu verschmelzen, um eine dichte Hartmetallstruktur zu bilden. Die Sintertemperatur liegt üblicherweise zwischen 1400 °C und 1600 °C. Die Sinteratmosphäre besteht in der Regel aus Wasserstoff oder Argon, um Oxidationsreaktionen zu verhindern.

Während des Sinterprozesses verändern sich Zusammensetzung und Porosität der Legierung. Daher ist eine genaue Kontrolle von Parametern wie Temperatur, Atmosphäre und Zeit erforderlich. Die gesinterte Legierung weist eine gute Dichte und hohe Härte auf und bildet damit die Grundlage für die nachfolgende Verarbeitung.

4. Schruppen und Schlichten

Obwohl der gesinterte Wolframkarbid-Walzenrohling die grundlegende Härte und Dichte aufweist, entsprechen Form und Größe noch nicht den Anforderungen, sodass ein Schruppen und eine Endbearbeitung erforderlich sind.

● Schruppen: Überschüssiges Material wird hauptsächlich durch Drehen, Fräsen und andere mechanische Bearbeitungsmethoden entfernt, um ein Werkstück zu formen, das der endgültigen Form nahe kommt. Beim Schruppen ist besonders darauf zu achten, dass Materialschäden durch hohe Temperaturen oder unsachgemäße Handhabung vermieden werden.

● Endbearbeitung: Durch Präzisionsbearbeitungsverfahren wie Schleifen und Läppen werden die Abmessungen, die Oberflächenbeschaffenheit und die Oberflächenhärte der Hartmetallwalzen den endgültigen Standards angepasst. Beim Endbearbeitungsprozess sind die Wahl des Kühlmittels und die Anpassung der Bearbeitungsparameter entscheidend für die Bearbeitungsqualität.

5. Oberflächenbehandlung und Verstärkung

Nach der Endbearbeitung muss die Oberflächenqualität der Hartmetallwalze in der Regel weiter optimiert werden, insbesondere unter Hochlast- und Hochgeschwindigkeitsbedingungen. Die Oberflächenbehandlung ist der Schlüssel zur Verbesserung der Walzenleistung. Zu den gängigen Oberflächenbehandlungsmethoden gehören:

● Wärmebehandlung: Durch weitere Hochtemperatur-Erhitzungs- und Abkühlungsprozesse wird die innere Struktur der Wolframkarbidrolle angepasst, um ihre Härte und Verschleißfestigkeit zu verbessern.

● Aufkohlen: Durch das Einbringen von Kohlenstoff in die Oberflächenschicht wird eine Oberflächenschicht mit hoher Härte gebildet, wodurch die Verschleißfestigkeit der Wolframkarbidrolle verbessert wird.

● Beschichtungstechnologie: Einige hochwertige Wolframkarbidrollen sind mit einer Schicht aus Metallkeramik überzogen, um die Korrosionsbeständigkeit und Verschleißfestigkeit zu verbessern.

6. Endproduktprüfung

Nach demWolframkarbidrolleBei der Verarbeitung muss das Werkstück streng geprüft werden, um sicherzustellen, dass Größe, Härte, Oberflächenbeschaffenheit usw. den technischen Anforderungen entsprechen. Zu den üblichen Prüfpunkten gehören:

● Dimensionsmessung: Verwenden Sie Präzisionsinstrumente, um den Durchmesser, die Länge, die Oberflächenrauheit usw. der Wolframkarbidrolle zu messen.

● Härteprüfung: Verwenden Sie einen Mikrohärteprüfer oder andere Härteprüfmethoden, um sicherzustellen, dass die Wolframkarbidrolle die vorgesehene Härte erreicht.

● Oberflächenprüfung: Prüfen Sie, ob sich auf der Oberfläche Mängel wie Risse und Poren befinden.

● Verschleißfestigkeitstest: Testen Sie die Verschleißfestigkeit der Rolle durch Verschleißfestigkeitstests in simulierten Arbeitsumgebungen.

Sie suchen günstige und hochwertige Industrierollen?

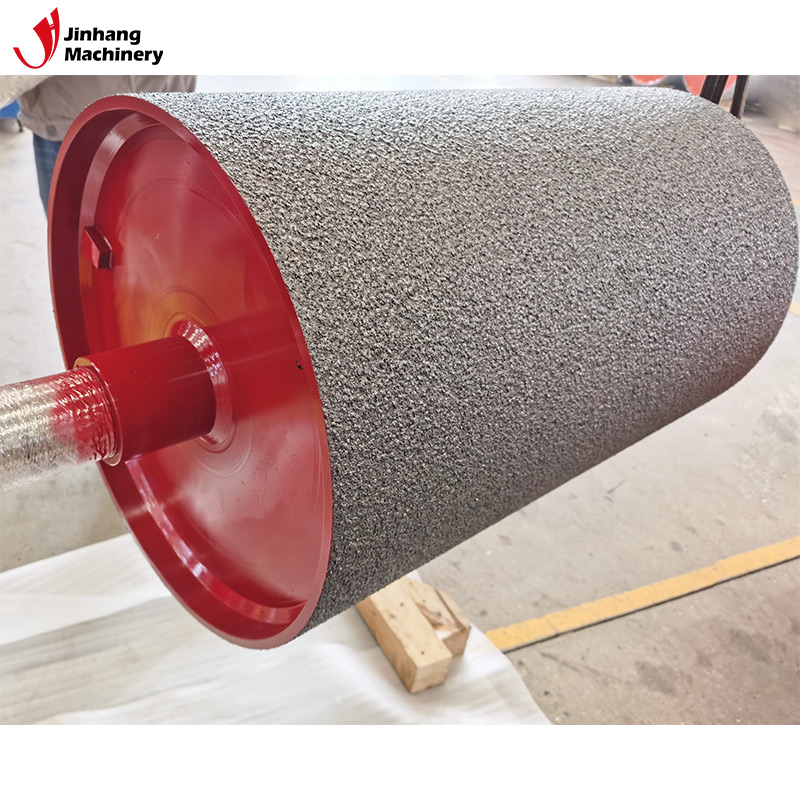

JH Machinery offers custom-engineered rolls made from rubber, polyurethane, or tungsten carbide coatings, ideal for metallurgy, packaging, and automotive testing. We use advanced machinery to guarantee precision and durability. Our factory provides flexible order quantities, discounts for bulk purchases, and competitive pricing directly from China. Partner with us for cost-effective rolls and excellent customer service.