Wie oft müssen industrielle Coronawalzen ausgetauscht werden?

Als eines der Kerngeräte industrieller ProduktionslinienCorona-Walzenwerden häufig bei der Oberflächenbehandlung von Materialien wie Kunststofffolien, Metallfolien und Papier verwendet. Aufgrund der langen Betriebsdauer und des Einflusses einer Hochspannungsumgebung treten bei Koronawalzen jedoch zwangsläufig Probleme wie Verschleiß und Alterung auf, die die Leistung und Produktionseffizienz der Geräte beeinträchtigen. Bei der Verwendung von Koronawalzen können Unternehmen die Walzen regelmäßig austauschen, um nicht nur den stabilen Betrieb der Produktionslinie sicherzustellen, sondern auch Ausfallzeiten durch Geräteausfälle zu vermeiden. Wie oft müssen also industrielle Koronawalzen ausgetauscht werden? In diesem Artikel werden die wichtigsten Faktoren analysiert, die den Walzenaustauschzyklus aus verschiedenen Blickwinkeln beeinflussen, sowie wie die Austauschhäufigkeit sinnvoll geplant werden kann.

1. Arbeitseigenschaften und Verschleißmechanismus von industriellen Coronawalzen

Um den Austauschzyklus von Koronawalzen zu verstehen, müssen zunächst ihre Arbeitseigenschaften und ihr Verschleißmechanismus geklärt werden. Die Hauptfunktion von Koronawalzen besteht darin, durch Hochspannungsfelder Koronaentladungen auf der Oberfläche von Materialien zu erzeugen und dadurch die Oberflächeneigenschaften von Materialien zu ändern, um ihre Haftung zu verbessern. Dabei muss die Walze hohen Temperaturen, elektrischen Feldern, mechanischer Reibung und anderen Belastungen standhalten.

Elektrischer Feldschock

Langfristig auftretende Hochspannungsfelder können zur Alterung des Walzenoberflächenmaterials führen. Dies gilt insbesondere für gängige Materialien wie Keramik, Silikon oder Teflon, die bei wiederholten Entladungen allmählich ihre Isoliereigenschaften verlieren oder mikroskopische Risse entwickeln.

Mechanischer Verschleiß

Die Reibung beim Kontakt der Walze mit dem Material sowie die Spannung während des Betriebs der Produktionslinie führen zu bestimmten physikalischen Verlusten an der Walzenoberfläche, die sich in einer Zunahme der Oberflächenrauheit oder in lokalem Verschleiß äußern.

Schadstoffansammlung

Während des Koronaentladungsprozesses können sich verkohlte Materialien, Staub oder andere Verunreinigungen auf der Oberfläche ansammeln, was nicht nur die Behandlungswirkung der Walze verringert, sondern auch zu einer lokalen Überhitzung oder einem Isolationsfehler der Walze führen kann.

2. Faktoren, die den Austauschzyklus von Koronawalzen beeinflussen

Der spezifische Austauschzyklus von Coronawalzen hat keinen festen Wert, sondern wird von mehreren Faktoren beeinflusst. Im Folgenden sind einige der wichtigsten bestimmenden Faktoren aufgeführt:

Materialart und Behandlungsverfahren

Die Art des von der Walze behandelten Materials wirkt sich direkt auf ihre Lebensdauer aus. Beispielsweise können Materialien mit hohen Reibungskoeffizienten (wie bestimmte Arten dicker Filme) einen stärkeren mechanischen Verschleiß der Walze verursachen, während Prozesse, die eine hochintensive Koronabehandlung erfordern, die Alterung der Walzenoberfläche beschleunigen können.

Betriebsintensität der Produktionslinie

Hochgeschwindigkeits-Produktionslinien stellen höhere Anforderungen an Walzen, da diese mit Materialien in Kontakt kommen und häufiger Entladungen erzeugen. Langfristiger Betrieb unter hoher Belastung kann die Lebensdauer der Walzen verkürzen.

Walzenmaterial

Das Material der Walzenoberfläche ist ein wichtiger Faktor, der die Lebensdauer beeinflusst. Keramikwalzen sind im Allgemeinen langlebiger als Silikonwalzen, aber sie sind teurer; Teflonwalzen sind für einige spezielle Anwendungsszenarien geeignet, können sich jedoch bei hohen Temperaturen verformen oder altern.

Wartungs- und Reinigungshäufigkeit

Regelmäßiges Reinigen der Walzenoberfläche zum Entfernen von verkohlten Stoffen und Verunreinigungen kann ihre Lebensdauer effektiv verlängern. Bei unsachgemäßer Wartung kann eine Verunreinigung der Walzenoberfläche zu Verschleiß oder Alterung führen.

Stabilität der Stromversorgung

Eine instabile Stromversorgung kann zu einer anormalen Koronaentladung führen, die wiederum zusätzliche Auswirkungen auf die Walze hat. Wenn Sie sicherstellen, dass Spannung und Frequenz der Stromversorgung stabil sind, können Sie einen anormalen Verschleiß der Walze reduzieren.

3. Referenz für den Austauschzyklus verschiedener Walzenmaterialien

Je nach Walzenmaterial variiert auch der Austauschzyklus. Im Folgenden sind einige gängige Walzenmaterialien und ihre empfohlenen Austauschzyklen aufgeführt:

Keramikwalzen

Keramikwalzen sind für ihre hohe Verschleißfestigkeit und guten Isoliereigenschaften bekannt und eignen sich für Produktionslinien mit hoher Intensität. Ihr Austauschzyklus beträgt in der Regel zwischen 18 und 36 Monaten, abhängig von der Einsatzumgebung und den Wartungsbedingungen.

Silikonrolle

Silikonwalzen haben eine gute Elastizität, aber eine etwas schlechte Verschleißfestigkeit und eignen sich für Produktionslinien mittlerer Intensität. Es wird im Allgemeinen empfohlen, sie alle 12 bis 24 Monate auszutauschen.

Teflonrollen

Teflonrollen sind stark korrosionsbeständig, weisen jedoch eine geringe mechanische Festigkeit auf und altern aufgrund hoher Temperaturen oder übermäßiger Reibung schnell. Ihr Austauschzyklus beträgt normalerweise 6 bis 18 Monate.

Es ist zu beachten, dass es sich bei diesen Referenzzyklen lediglich um allgemeine Erfahrungswerte handelt und der konkrete Austauschzeitpunkt mit den tatsächlichen Nutzungs- und Leistungstestergebnissen kombiniert werden sollte.

4. So beurteilen Sie, ob die Koronawalze ausgetauscht werden muss

Ob dieCorona-Walzemuss, kann anhand der folgenden Aspekte beurteilt werden:

Oberflächenbeschaffenheit

Überprüfen Sie, ob die Walzenoberfläche Risse, Dellen oder übermäßigen Verschleiß aufweist. Wenn die Oberfläche stark beschädigt ist, kann dies die Gleichmäßigkeit der Koronaentladung beeinträchtigen und dadurch den Behandlungseffekt verringern.

Behandlungseffekt

Wenn der Oberflächenenergiewert des behandelten Materials abnimmt (normalerweise in Dyn/cm angegeben) oder die Haftung erheblich nachlässt, kann dies ein Zeichen für eine verringerte Leistung der Walze sein.

Stabilität der Koronaentladung

Wenn die Koronaentladung während des Betriebs ungleichmäßig oder intermittierend ist oder ungewöhnliche Funken erzeugt, kann dies an der Alterung der Walze oder an Oberflächenverunreinigungen liegen.

Betriebszustand der Anlage

Wenn beim Betrieb der Walze deutliche ungewöhnliche Geräusche oder Vibrationen auftreten, liegt möglicherweise ein Problem mit dem Walzenlager oder den Befestigungskomponenten vor oder es hängt mit dem Walzenverschleiß zusammen.

5. Bewährte Vorgehensweisen beim Walzenaustausch

Um den Austauschzyklus von Walzen zu optimieren, können Unternehmen folgende Maßnahmen ergreifen:

Gerätebuchhaltung erstellen

Zu jeder Coronawalze werden Einbaudatum, Betriebszeit, Wartungsnachweise etc. detailliert erfasst, sodass auf Basis dieser Daten der Austauschzeitpunkt ermittelt werden kann.

Regelmäßige Leistungstests

Messen Sie mit professionellen Geräten zur Prüfung der Oberflächenenergie regelmäßig den Dyn-Wert des behandelten Materials und erkennen Sie frühzeitig die Tendenz zu einer nachlassenden Walzenleistung.

Entwickeln Sie einen Reinigungs- und Wartungsplan

Die Ansammlung von Schadstoffen auf der Walzenoberfläche ist ein wichtiger Faktor, der die Lebensdauer beeinflusst. Es wird empfohlen, sie wöchentlich oder monatlich zu reinigen, um sicherzustellen, dass die Walzenoberfläche immer in gutem Betriebszustand ist.

Wählen Sie hochwertige Rollen

Obwohl die Anschaffungskosten hochwertiger Rollen höher sind, zeichnen sie sich durch bessere Verschleißfestigkeit, Stabilität und Lebensdauer aus und können die Austauschhäufigkeit wirksam reduzieren.

Ersatzteilmanagement

Das Unternehmen sollte je nach Betrieb der Produktionslinie eine bestimmte Anzahl an Walzenersatzteilen vorrätig halten, damit es bei Bedarf schnell reagieren und Ausfallzeiten aufgrund fehlender Teile vermeiden kann.

6. Balance zwischen Ersatzzyklus und Kostenmanagement

Der Austauschzyklus von Coronawalzen hängt nicht nur mit der Geräteleistung zusammen, sondern wirkt sich auch direkt auf die Betriebskosten des Unternehmens aus. Ein zu häufiger Austausch erhöht die Beschaffungs- und Wartungskosten, während ein vorzeitiger Austausch zu einer verringerten Produktionseffizienz oder sogar zu Geräteschäden führen kann. Eine vernünftige Planung des Austauschzyklus sollte ein Gleichgewicht zwischen den folgenden beiden Punkten herstellen:

Direkte Kosten

Einschließlich Rollenbeschaffungskosten, Installationskosten usw. Direkte Kosten können durch die Optimierung des Beschaffungsprozesses und die Auswahl von Rollen mit höherer Haltbarkeit gesenkt werden.

Indirekte Kosten

Wie zum Beispiel Ausfallzeiten, Nacharbeit oder erhöhte Ausschussraten aufgrund von Qualitätsproblemen. Durch den regelmäßigen Austausch der Walzen können diese versteckten Kosten effektiv vermieden werden.

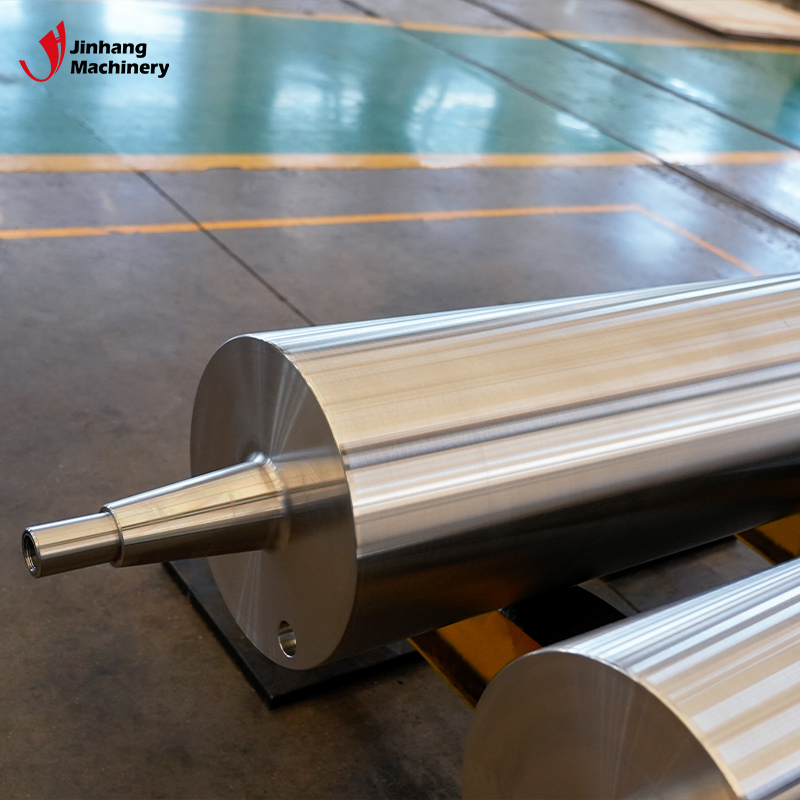

JH Machinery ist Ihr zuverlässiger Partner für hochwertige Industriewalzen. Unser 2001 gegründetes ISO9001-zertifiziertes Werk produziert eine breite Produktpalette, darunter Kühlwalzen, Gummiwalzen und Wolframkarbidwalzen. Wir beliefern Branchen wie die Lithiumbatterieproduktion, Metallurgie und den Bergbau und liefern präzisionsgefertigte Lösungen, die auf Ihre Anforderungen zugeschnitten sind. Profitieren Sie von unseren wettbewerbsfähigen Preisen, Großhandelsoptionen und unserem persönlichen Kundenservice. Kontaktieren Sie uns noch heute für ein detailliertes Angebot.