Wie viele Chromschichten benötigen industrielle Chromwalzen?

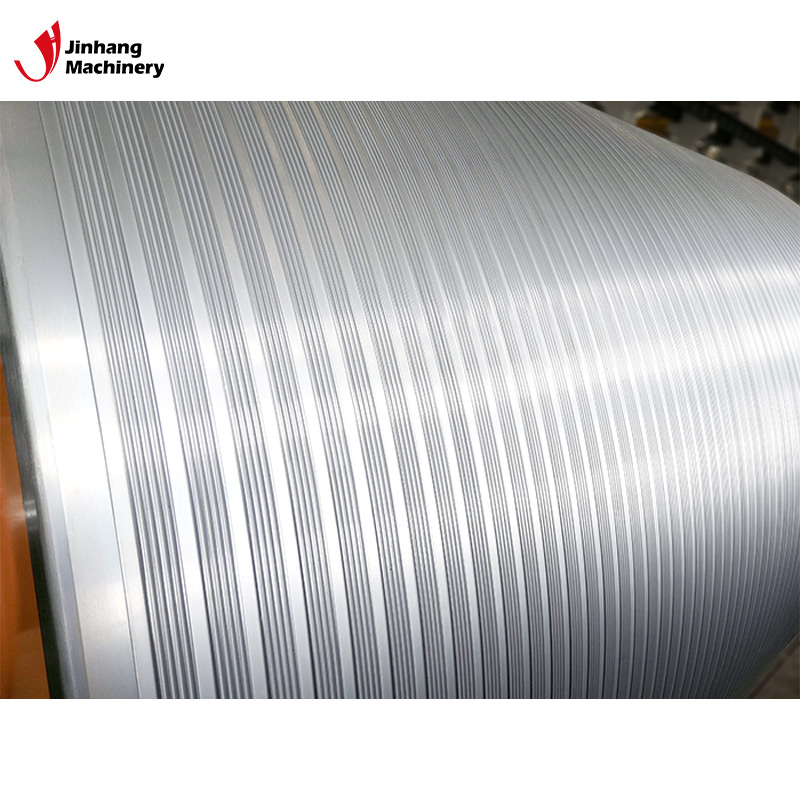

Industrielle Chromwalzensind ein wichtiges mechanisches Bauteil, das in einer Vielzahl von Branchen weit verbreitet ist, darunter Druck, Verpackung, Papier, Textil und Kunststoffverarbeitung. Seine Hauptfunktion besteht darin, eine glatte Oberfläche bereitzustellen, die es ermöglicht, Produktionsaufgaben, die hohen Druck, Reibung und Temperatur erfordern, effizient auszuführen. Die Oberfläche der Chromwalze wird durch einen galvanischen Prozess mit einer oder mehreren Schichten Chrom überzogen, um ihre Verschleißfestigkeit, Korrosionsbeständigkeit und Härte zu verbessern. Ob industrielle Chromwalzen mit mehreren Schichten Chrom überzogen werden müssen und wie viele Chromschichten benötigt werden, ist eine häufige und wichtige Frage.

In diesem Artikel werden der Galvanisierungsprozess von industriellen Chromwalzen, die Funktion der Chromschicht, die Dicke und die Faktoren, die die Anzahl der Chromschichten beeinflussen, ausführlich erörtert.

Was ist der Verchromungsprozess?

Beim Verchromen wird die Oberfläche eines Substrats (normalerweise Stahl oder ein anderes Metall) durch Galvanisieren mit einer Schicht aus metallischem Chrom überzogen, um eine harte, verschleißfeste und korrosionsbeständige Schutzschicht zu bilden. Die Verchromung kann in zwei Haupttypen unterteilt werden:

1. Dekorative Verchromung:Diese Verchromung ist normalerweise dünn, etwa 0,0025 mm (0,1 mil), und wird hauptsächlich zur Verschönerung und als leichter Schutz verwendet. Sie wird häufig bei Autoteilen, Heimdekoration und elektronischen Geräten verwendet.

2. Funktionelle Verchromung:Funktionelle Verchromung, auch Hartchrom genannt, wird hauptsächlich für industrielle Zwecke verwendet. Die dickere Beschichtung, normalerweise zwischen 0,005 mm und 0,2 mm (5 bis 200 mils), wird verwendet, um die Verschleißfestigkeit von Teilen zu verbessern, die Reibung zu verringern und Korrosionsbeständigkeit zu bieten. Industrielle Chromwalzen verwenden diese Hartchrombeschichtung.

Die galvanische Hartverchromung bietet wichtigen Schutz für Industrieanlagen, verlängert deren Lebensdauer und verbessert gleichzeitig die Produktionseffizienz. Allerdings sind Dicke und Anzahl der Hartverchromungsschichten wichtige Parameter, die ihre Wirksamkeit beeinflussen.

Warum verchromen?

In industriellen Anwendungen müssen viele Geräteoberflächen langfristiger Abnutzung, Korrosion und hohen Arbeitsdrücken standhalten. Das Verchromungsverfahren bietet eine effektive Lösung mit den folgenden Hauptvorteilen:

1. Verschleißfestigkeit:Chrom weist eine hohe Härte auf, die die Verschleißfestigkeit der Geräteoberfläche deutlich verbessern und die durch Verschleiß verursachten Wartungskosten senken kann.

2. Korrosionsbeständigkeit:Die verchromte Oberfläche weist eine starke Oxidationsbeständigkeit auf und kann der durch Feuchtigkeit, Chemikalien usw. verursachten Korrosion wirksam widerstehen, insbesondere bei Geräten, die in feuchten oder chemischen Umgebungen verwendet werden.

3. Niedriger Reibungskoeffizient:Die Chromoberfläche ist glatt und weist einen niedrigen Reibungskoeffizienten auf, was sie für Anwendungen geeignet macht, bei denen eine geringere Reibung erforderlich ist, wie etwa Walzen in der Druck-, Textil- und anderen Branchen.

4. Gute Hochtemperaturleistung:Die Verchromung weist eine gute Hitzebeständigkeit auf und kann ihre Leistung in Umgebungen mit hohen Temperaturen ohne Verformung oder Beschädigung beibehalten.

Daher ist die Chromschicht industriell verchromter Walzen eine wichtige Garantie für den langfristig stabilen Betrieb der Geräte, insbesondere der mechanischen Teile, die täglich hohem Druck und hohem Verschleiß ausgesetzt sind.

Wie viele Chromschichten werden für industriell verchromte Walzen benötigt?

Der Unterschied zwischen einschichtiger und mehrschichtiger Verchromung

Im eigentlichen Produktionsprozess vonIndustrielle verchromte RollenDie Verchromungsschicht kann ein- oder mehrschichtig sein, und die konkrete Wahl hängt von der Anwendungsumgebung der Walze und den erforderlichen Leistungsanforderungen ab. Im Allgemeinen wird die Verchromung in folgende Situationen unterteilt:

● Einschichtige Verchromung: Normalerweise werden industriell verchromte Walzen mit einer Schicht Chrom überzogen, wobei die Dicke den Nutzungsanforderungen entsprechend angepasst wird. Eine einschichtige Verchromung kann bereits eine recht hohe Verschleißfestigkeit und Korrosionsbeständigkeit bieten, die für die meisten industriellen Anwendungen geeignet ist.

● Mehrschichtige Verchromung: In manchen Fällen können mehrere Schichten Verchromung erforderlich sein, um die Haltbarkeit zu erhöhen oder die Anforderungen einer bestimmten Arbeitsumgebung zu erfüllen. Bei diesem Verfahren werden auf der Basis der ersten Chromschicht weitere Chromschichten aufgetragen, um die Gesamthärte und Korrosionsbeständigkeit zu verbessern.

Faktoren, die die Anzahl der Chromschichten beeinflussen

Wie entscheidet man also, ob man eine einzelne oder mehrere Chromschichten auftragen soll? Die folgenden Faktoren beeinflussen diese Entscheidung:

1. Nutzungsumgebung:Wenn die Walze in einer extrem rauen Umgebung eingesetzt werden muss, z. B. bei längerer Einwirkung korrosiver Substanzen wie starken Säuren und Basen, oder bei Betrieb in einer Umgebung mit hohem Druck und hohen Temperaturen, sind möglicherweise mehrere Schichten Verchromung erforderlich, um ihre Korrosions- und Verschleißfestigkeit zu erhöhen.

2. Der Zweck der Walze:Verschiedene industrielle Anwendungen stellen unterschiedliche Anforderungen an verchromte Walzen. Beispielsweise erfordern Prägewalzen in der Druckindustrie eine extrem hohe Oberflächenglätte und Verschleißfestigkeit, während Walzen in der Stahlindustrie eine dickere Verchromung benötigen, um den Stößen und dem Verschleiß schwerer Maschinen standzuhalten. Daher können bei einigen Anwendungen mit hoher Intensität mehrere Schichten Verchromung erforderlich sein, um den Schutz zu erhöhen.

3. Kosten und Ablauf:Mehrschichtige Verchromung erhöht die Komplexität und den Zeitaufwand des Galvanisierungsprozesses, sodass in den meisten Anwendungen eine einzige Verchromungsschicht den Anforderungen genügt. Mehrschichtige Verchromung wird häufig unter sehr rauen Industriebedingungen eingesetzt, um die Leistung und Lebensdauer der Geräte zu verbessern.

Zusammenhang zwischen Verchromungsdicke und Schichtanzahl

Die Anzahl der Chrombeschichtungsschichten und die Dicke entsprechen nicht eins zu eins. Einschichtige Chrombeschichtungen können auch unterschiedliche Dicken aufweisen, wobei die üblichen Dicken zwischen 0,005 mm und 0,2 mm liegen. Je dicker die Schichtdicke, desto stärker ist die Verschleißfestigkeit und Korrosionsbeständigkeit. Im Allgemeinen kann eine dickere Chrombeschichtung ausreichenden Schutz bieten.

Die Anforderungen an die Verchromung für bestimmte Anwendungen können jedoch ein mehrschichtiges Verchromungsverfahren erfordern. Bei diesem Verfahren wird der Schutz nicht durch eine Erhöhung der Dicke jeder Schicht verbessert, sondern durch eine Erhöhung der Härte und Haltbarkeit der Chromschicht durch mehrfaches Galvanisieren, um ihre Gesamtleistung zu verbessern.

Wie dick ist die Chromschicht bei industriell verchromten Walzen?

Die Dicke der Chrombeschichtung von verchromten Walzen wirkt sich direkt auf deren Lebensdauer und Funktion aus. Unzureichend dicke Chrombeschichtungen nutzen sich leicht ab oder korrodieren, während zu dicke Beschichtungen dazu führen können, dass die Oberfläche uneben wird, was den normalen Gebrauch des Geräts beeinträchtigt. Daher muss die Dicke der Chrombeschichtung entsprechend den spezifischen Anwendungsanforderungen ausgelegt und kontrolliert werden.

Anforderungen an die Dicke der Chrombeschichtung in verschiedenen Branchen

Je nach Anwendungsgebiet variieren die Anforderungen an die Chromschichtdicke von verchromten Walzen:

● Druckindustrie: Bei Walzen in der Druckindustrie muss die Oberfläche extrem glatt sein, um eine gleichmäßige Farbübertragung und Druckeffekte zu gewährleisten. Daher haben verchromte Walzen in der Druckindustrie normalerweise eine dünnere Chrombeschichtung (etwa 0,005 mm bis 0,015 mm), um ausreichend Verschleißfestigkeit und Glätte zu gewährleisten.

● Kunststoffverarbeitungsindustrie: Während des Kunststoffverarbeitungsprozesses müssen die Walzen nicht nur verschleißfest sein, sondern auch hohen Temperaturen standhalten. Daher wird die Dicke der Chrombeschichtung relativ erhöht, normalerweise zwischen 0,01 mm und 0,05 mm, um sicherzustellen, dass sie bei hohen Temperaturen und hohem Druck normal funktionieren kann.

● Stahlverarbeitungsindustrie: Bei Walzen, die schwere Materialien verarbeiten, muss die Chromschicht dicker sein, normalerweise zwischen 0,05 mm und 0,2 mm. Diese Art von Geräten erfordert eine extrem hohe Verschleiß- und Korrosionsbeständigkeit, da sie normalerweise in Umgebungen mit hohem Verschleiß und Korrosion eingesetzt werden.

Risiken einer zu großen oder zu geringen Dicke

Die Dicke der Chromschicht muss genau kontrolliert werden. Eine zu dünne oder zu dicke Schicht bringt verschiedene Risiken mit sich:

● Zu dünne Chromschicht: Wenn die Chromschicht zu dünn ist, bietet sie möglicherweise keinen ausreichenden Verschleiß- und Korrosionsschutz, was zu einer schnellen Beschädigung der Walzenoberfläche und damit zu einer Verkürzung der Lebensdauer der Ausrüstung führt.

● Zu dicke Chromschicht: Eine zu dicke Chromschicht führt zu einer unebenen Oberfläche, die die Laufruhe und Funktion der Walze beeinträchtigt. In extremen Fällen können zu dicke Beschichtungen aufgrund thermischer oder mechanischer Belastung während des Betriebs auch reißen oder sich ablösen.

Wie erhält man die Leistung der Chromschicht?

Regelmäßige Inspektion und Reinigung derChromwalzeDie Oberflächenqualität ist eine wichtige Maßnahme zur Aufrechterhaltung der Leistung. Tinte, Chemikalien und anderer industrieller Schmutz können sich auf der Walzenoberfläche ansammeln und die Chromschicht beschädigen oder ihre Funktion beeinträchtigen. Es wird empfohlen, die Walzenoberfläche mit einem speziellen Reinigungsmittel und einem weichen Tuch zu reinigen, um Kratzer oder Schäden an der Chromschicht zu vermeiden. Zweitens sollten industriell verchromte Walzen während des Gebrauchs starken mechanischen Stößen und Schlägen ausgesetzt werden, da dies zu Rissen oder Abblättern der Chromschicht führen kann. Die Walze sollte während der Installation und des Betriebs so stabil wie möglich gehalten werden, um den physischen Druck auf die Chromschicht zu verringern.

Obwohl die Chromschicht eine gute Korrosionsbeständigkeit gegenüber vielen Chemikalien aufweist, kann langfristiger Kontakt mit starken Säuren oder Basen dennoch zu einer Beschädigung der Beschichtung führen. Beim Umgang mit Chemikalien sollte die verchromte Walze so weit wie möglich von direktem Kontakt mit diesen korrosiven Substanzen ferngehalten werden. Wenn dies unvermeidbar ist, sollte sie sofort nach dem Gebrauch gereinigt und entsprechend geschützt werden. Darüber hinaus wirken sich hohe Temperaturen auf die Chromschicht aus. Obwohl die Chromschicht eine gute Hochtemperaturbeständigkeit aufweist, kann sie unter extrem hohen Temperaturen dennoch zu Leistungseinbußen führen. Wenn Sie die Betriebstemperatur innerhalb des Gerätekonstruktionsbereichs halten und eine langfristige Einwirkung von Umgebungen außerhalb des Temperaturbereichs vermeiden, können Sie die Lebensdauer der Chromschicht verlängern.

Abschluss

Industriell verchromte Walzen spielen in vielen Branchen eine wichtige Rolle. Die Chromschicht auf ihrer Oberfläche sorgt für hervorragende Verschleißfestigkeit, Korrosionsbeständigkeit und geringe Reibung. Die Auswahl der geeigneten Chromschichtdicke und -anzahl ist entscheidend, um die Leistung der Geräte sicherzustellen. Die Wahl zwischen einschichtiger und mehrschichtiger Verchromung hängt von den spezifischen Anwendungsanforderungen und Umgebungsbedingungen ab.

In praktischen Anwendungen kann eine einschichtige Verchromung normalerweise die meisten industriellen Anforderungen erfüllen. Unter extremen Bedingungen kann jedoch eine mehrschichtige Verchromung erforderlich sein, um die Schutzleistung zu verbessern. Die Dicke der Verchromungsschicht muss gemäß Industriestandards und tatsächlicher Arbeitsumgebung genau kontrolliert werden, um sicherzustellen, dass sie ausreichend Verschleißfestigkeit und Korrosionsbeständigkeit bietet.