Können mit Wolframkarbid beschichtete Industriewalzen rosten oder ihren Glanz verlieren?

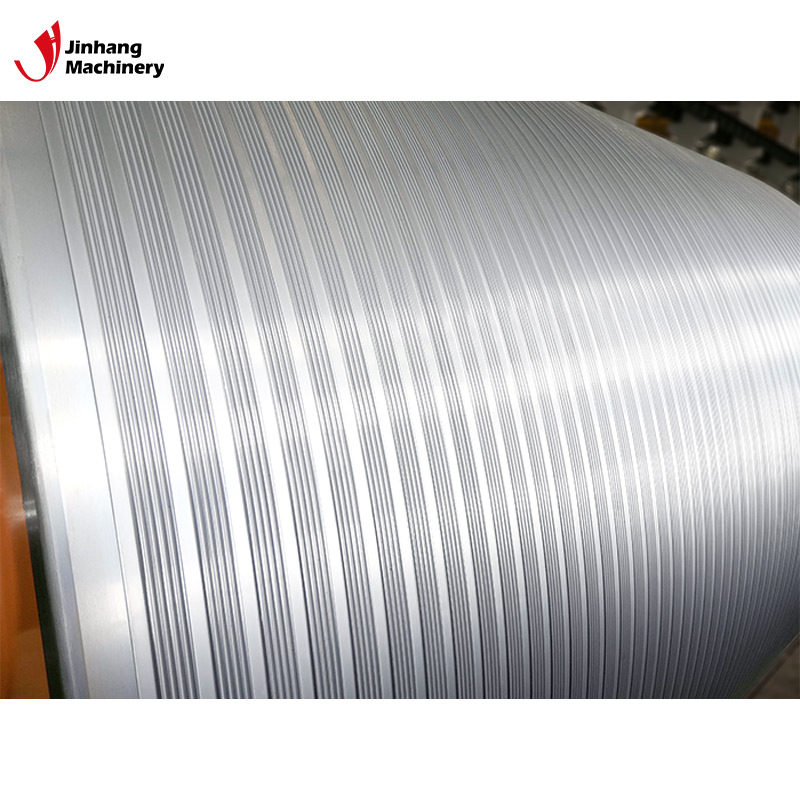

Im Bereich der industriellen Fertigungmit Wolframkarbid beschichtete Walzensind aufgrund ihrer hervorragenden Verschleißfestigkeit, Korrosionsbeständigkeit und hohen Festigkeit zu wichtigen Ausrüstungskomponenten in vielen Branchen geworden. Von der Stahlverarbeitung über die Papierherstellung bis hin zur Druck- und Textilindustrie werden mit Wolframkarbid beschichtete Walzen häufig eingesetzt, um mit rauen Arbeitsumgebungen fertig zu werden. Trotz der erheblichen Vorteile von Wolframkarbidbeschichtungen haben viele Menschen jedoch immer noch Zweifel an ihrer Leistung im Langzeiteinsatz: Werden mit Wolframkarbid beschichtete Industriewalzen rosten? Wird die Beschichtung ihren Glanz verlieren?

In diesem Artikel werden die Eigenschaften von mit Wolframkarbid beschichteten Walzen eingehend untersucht und ihre Leistung in verschiedenen Umgebungen analysiert, insbesondere im Hinblick auf die beiden Probleme Rost und Glanzverlust. Durch ein umfassendes Verständnis der Eigenschaften von Wolframkarbidbeschichtungen können Industrieanwender bei der Auswahl und Wartung von Geräten fundiertere Entscheidungen treffen.

Welche Eigenschaften haben Wolframkarbid-Beschichtungen?

Korrosionsbeständigkeit von Wolframkarbid

Wolframkarbid (WC) ist eine synthetische Verbindung aus Wolfram und Kohlenstoff mit extrem hoher Härte und Verschleißfestigkeit. Eine Wolframkarbidbeschichtung wird durch thermisches Spritzen oder andere Hochtemperaturverfahren auf die Oberfläche von Industriewalzen aufgetragen, um eine harte Schutzschicht zu bilden. Diese Beschichtung wird hauptsächlich verwendet, um Verschleiß, Korrosion und hohen Umgebungstemperaturen zu widerstehen.

Im Vergleich zu herkömmlichen Metallbeschichtungen (wie Verchromung, Nickellegierung usw.) weisen mit Wolframkarbid beschichtete Walzen eine hervorragende Korrosionsbeständigkeit auf. Die Kompaktheit der Molekülstruktur von Wolframkarbid ermöglicht es, der Erosion durch chemische Substanzen, einschließlich vieler saurer oder alkalischer Lösungen, wirksam zu widerstehen. Aus diesem Grund werden Wolframkarbidbeschichtungen häufig in Branchen wie der Erdöl-, Chemie- und Mineralverarbeitung verwendet, in denen Geräte lange Zeit in korrosiven Medien betrieben werden müssen.

Ursachen für Rost und Leistung von Wolframkarbid

Rost entsteht hauptsächlich, wenn Metalle mit Wasser oder Sauerstoff in der Luft reagieren, insbesondere leicht oxidierende Metalle wie Eisen und Stahl. Wolframkarbidbeschichtungen selbst enthalten keine leicht oxidierenden Bestandteile und rosten daher theoretisch nicht. Das Substrat des Geräts selbst, beispielsweise Stahl, kann jedoch freigelegt werden, wenn die Wolframkarbidbeschichtung beschädigt oder abgenutzt ist, was zu Rost führt.

Daher ist die Integrität von mit Wolframkarbid beschichteten Walzen von entscheidender Bedeutung. Solange die Beschichtung intakt und nicht zerkratzt, abgenutzt oder chemisch korrodiert ist, kommt das Substrat nicht mit Sauerstoff oder Wasser in Kontakt und es entsteht kein Rost. In rauen Umgebungen kann das Substrat jedoch rosten, wenn die Wolframkarbidbeschichtung durch äußere Kräfte oder chemische Korrosion beschädigt wird, wenn es der Luft ausgesetzt wird.

Glanz und Veränderungen der Beschichtung

Mit Wolframkarbid beschichtete Walzen haben beim ersten Beschichten normalerweise einen gewissen metallischen Glanz oder eine matte Oberfläche, je nach Beschichtungsverfahren und verwendeter Oberflächenbehandlungsmethode. Die Fähigkeit, den Glanz beizubehalten, hängt eng mit der Oxidations- und Verschleißbeständigkeit der Beschichtung zusammen.

Bei industriellen Anwendungen werden Glanzveränderungen vor allem durch folgende Faktoren verursacht:

● Verschleiß: In einer Arbeitsumgebung mit hoher Reibung und hoher Belastung nutzt sich die Oberfläche der mit Wolframkarbid beschichteten Walze mit der Zeit allmählich ab, was zu einer Abnahme des Oberflächenglanzes führt. Insbesondere bei Anwendungen mit häufigem Kontakt mit harten Materialien, wie z. B. bei der Erzverarbeitung oder Metallumformung, verschleißt die Oberfläche schneller.

● Verunreinigungen und Rückstände: Industrieanlagen kommen häufig mit verschiedenen Chemikalien, Fett oder Staub in Kontakt. Diese Substanzen können an der Oberfläche der Wolframkarbidbeschichtung haften bleiben, wodurch der Oberflächenglanz allmählich nachlässt oder sogar Flecken entstehen. Diese Verunreinigungen beeinträchtigen normalerweise nicht die Haltbarkeit der Beschichtung selbst, beeinträchtigen jedoch das Erscheinungsbild der Anlage.

● Korrosive Umgebung: Obwohl mit Wolframkarbid beschichtete Walzen in chemisch korrosiven Umgebungen gut funktionieren, kann eine langfristige Einwirkung extremer Bedingungen, insbesondere in Umgebungen mit starken Säuren, starken Basen oder hohem Salzgehalt, zu geringfügigen chemischen Reaktionen auf der Beschichtungsoberfläche führen, die die Glätte und den Glanz der Oberfläche beeinträchtigen.

Können mit Wolframkarbid beschichtete Industriewalzen rosten oder ihren Glanz verlieren?

Der Zusammenhang zwischen Lackschäden und Rost

Eine der Hauptfunktionen von mit Wolframkarbid beschichteten Walzen besteht darin, den Träger vor Verschleiß zu schützen. Die Beschichtung selbst rostet nicht, aber wenn sie durch äußere Einflüsse oder chemische Reaktionen beschädigt wird, ist der darunter liegende Metallträger der Luft ausgesetzt und die Rostgefahr steigt.

Zu den Hauptfaktoren, die eine Beschädigung der Beschichtung verursachen, zählen:

● Arbeitsumgebung mit hohem Verschleiß: In Arbeitsumgebungen mit hoher Reibung und starken Stößen können mit Wolframkarbid beschichtete Walzen physisch beschädigt werden, insbesondere wenn die Walzenoberfläche häufig mit harten Materialien in Kontakt kommt und Kratzer oder Dellen auftreten können.

● Chemische Korrosion: Obwohl Wolframkarbid gegenüber chemischer Korrosion beständig ist, kann die Beschichtung unter manchen extremen Bedingungen, wie z. B. dauerhafter Einwirkung starker Säuren oder Laugen, durch winzige chemische Reaktionen allmählich abgetragen werden, was zu winzigen Rissen führt und schließlich das Substrat freilegt.

Beschichtungsdicke und Rostrisiko

Die Dicke der Beschichtung hat einen direkten Einfluss auf ihre Haltbarkeit. Dickere, mit Wolframkarbid beschichtete Walzen können eine bessere Verschleißfestigkeit bieten und so die Freilegung des Substrats nach Abnutzung der Beschichtung verzögern. Eine zu dicke Beschichtung kann jedoch bei hohen Temperaturen oder hohem Druck abblättern oder reißen, was das Risiko einer Freilegung des Substrats erhöht. Daher muss die Dicke der mit Wolframkarbid beschichteten Walze entsprechend dem tatsächlichen Anwendungsszenario sinnvoll gewählt werden, um sicherzustellen, dass sie das Substrat lange Zeit vor Beschädigungen schützt.

Wie pflegt man mit Wolframkarbid beschichtete Walzen, um Rost und Glanzverlust zu verhindern?

Obwohl mit Wolframkarbid beschichtete Walzen extrem langlebig und korrosionsbeständig sind, ist eine angemessene Wartung dennoch unerlässlich. Durch wissenschaftliche Wartungsmaßnahmen kann die Lebensdauer der Beschichtung maximiert, das Rosten des Substrats verhindert und der Oberflächenglanz erhalten werden.

Regelmäßige Inspektion und Wartung

Eine regelmäßige Inspektion von mit Wolframkarbid beschichteten Walzen ist der Schlüssel zur Vermeidung von Beschichtungsschäden und Rostbildung am Untergrund. Die Inspektion sollte Folgendes umfassen:

● Abnutzung der Beschichtungsoberfläche: Wenn auf der Beschichtungsoberfläche offensichtliche Kratzer, Dellen oder lokale Abnutzungen festgestellt werden, sollten rechtzeitig Reparaturen durchgeführt werden.

● Betriebsumgebung des Geräts: Stellen Sie sicher, dass das Gerät während des Betriebs keiner übermäßigen Reibung oder chemischen Erosion ausgesetzt ist.

Reinigung und Entfernung von Oberflächenverunreinigungen

In der industriellen Produktion haften Öl-, Staub- und Chemikalienrückstände häufig an der Oberfläche der Geräte, was den Verschleiß und den Glanzverlust der Beschichtung beschleunigen kann. Regelmäßiges Reinigen der Geräteoberfläche und Entfernen dieser Verunreinigungen kann den Glanzverlust wirksam verhindern und die Integrität der Beschichtung bewahren.

Zur Reinigung sollten milde Reinigungsmittel verwendet werden. Vermeiden Sie die Verwendung zu saurer oder alkalischer Chemikalien, um negative Auswirkungen auf die Beschichtung zu vermeiden. Die Reinigungshäufigkeit sollte entsprechend der tatsächlichen Einsatzumgebung der Beschichtung angepasst werden, um sicherzustellen, dass das Gerät immer in gutem Zustand ist.

Beschichtungsreparatur und Neubeschichtung

Wenn dasmit Wolframkarbid beschichtete Walzeist stark abgenutzt oder verkratzt, eine rechtzeitige Reparatur oder Neubeschichtung ist eine effektive Möglichkeit, die Leistung des Geräts aufrechtzuerhalten. Mit Wolframkarbid beschichtete Rollen können durch thermisches Spritzen neu beschichtet werden, um sicherzustellen, dass die Schutzleistung des Geräts wieder in einen idealen Zustand versetzt wird.

Auftragen von Schutzbeschichtungen

In extremen Umgebungen kann zusätzlich zu den mit Wolframkarbid beschichteten Walzen eine zusätzliche Schutzbeschichtung, wie beispielsweise eine Korrosionsschutzbeschichtung oder eine Versiegelungsbeschichtung, auf die Oberfläche des Geräts aufgetragen werden, um die Korrosionsbeständigkeit des Geräts weiter zu verbessern. Diese mehrschichtige Beschichtungslösung kann die Lebensdauer des Geräts effektiv verlängern und die Wartungskosten senken.