Warum fällt die Verchromung von industriell verchromten Walzen ab?

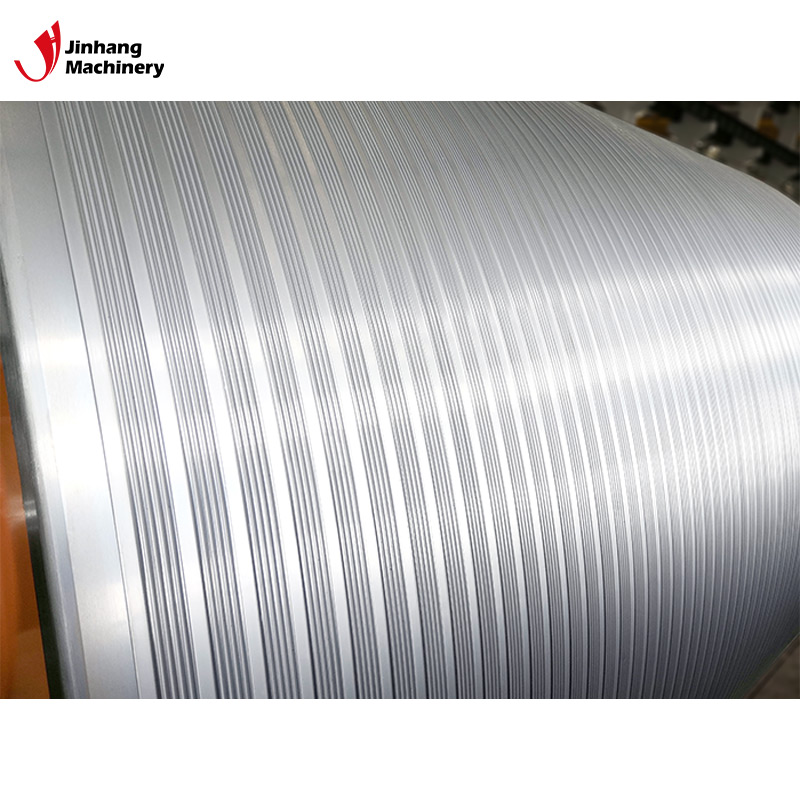

Industriellverchromte Rolleist ein unverzichtbares Schlüsselelement in vielen Fertigungsindustrien und wird häufig in der Druck-, Textil-, Papier- und Metallverarbeitung sowie in anderen Branchen eingesetzt. Die Hauptfunktion einer verchromten Walze besteht darin, durch die Chromschicht eine robuste, verschleißfeste und korrosionsbeständige Oberfläche zu schaffen, um sicherzustellen, dass die Walze auch unter extremen Arbeitsbedingungen wie hohem Druck, hoher Geschwindigkeit und hohen Temperaturen eine stabile Leistung beibehält. Im praktischen Einsatz kann es jedoch vorkommen, dass die Verchromung einer verchromten Walze abblättert. Dies beeinträchtigt nicht nur die Arbeitseffizienz der Walze, sondern kann auch zu Geräteschäden und Produktionsausfällen führen. Was genau führt also dazu, dass die Verchromung abblättert? Dieser Artikel untersucht dieses Problem ausführlich.

Grundprinzipien und Verfahren der verchromten Walze

Bevor wir die Gründe für das Ablösen der Verchromung von verchromten Walzen erläutern, müssen wir die Grundprinzipien und Herstellungsverfahren von verchromten Walzen verstehen. Verchromte Walzen bestehen üblicherweise aus Hartstahl oder anderen Metallen, und die Oberfläche wird durch einen galvanischen Prozess mit einer Chromschicht überzogen. Die Hauptfunktion der Chromschicht besteht darin, die Verschleißfestigkeit, Korrosionsbeständigkeit und Härte der Walze zu verbessern und so ihre Lebensdauer zu verlängern.

Wie läuft der Prozess der Galvanisierung ab?

Der Herstellungsprozess verchromter Walzen umfasst eine Reihe komplexer Galvanisierungsschritte:

● Oberflächenbehandlung: Vor dem Galvanisieren muss die Walzenoberfläche behandelt werden, z. B. durch Polieren, Entfetten und Beizen. Dadurch wird sichergestellt, dass die Walzenoberfläche sauber und frei von Verunreinigungen ist, damit die Chromschicht fest auf dem Substrat haften kann.

● Galvanisieren: Durch den Strom im Elektrolyten werden Chromionen auf der Walzenoberfläche abgeschieden und bilden eine Chromschicht. Dieser Prozess muss unter streng kontrollierten Strom-, Spannungs- und Temperaturbedingungen durchgeführt werden.

● Nachbehandlung: Nach dem Galvanisieren ist normalerweise eine Passivierungsbehandlung erforderlich, um die Korrosionsbeständigkeit der Chromschicht zu verbessern, und Polieren wird verwendet, um die Oberflächenbeschaffenheit zu verbessern.

Welche Eigenschaften hat die Chromschicht auf verchromten Walzen?

Die Dicke der Chromschicht auf verchromten Walzen beträgt je nach Anwendung üblicherweise wenige bis hundert Mikrometer. Obwohl die Chromschicht eine hohe Härte (üblicherweise zwischen 60 und 70 HRC) und eine gute Verschleißfestigkeit aufweist, handelt es sich um ein relativ sprödes Material. Das bedeutet, dass sie bei äußeren Kräften oder anderen Belastungen brechen oder sich ablösen kann.

Warum löst sich die Chromschicht bei verchromten Walzen ab?

Das Ablösen der Chromschicht ist meist das Ergebnis einer Kombination von Faktoren. Hier sind einige der Hauptgründe.

Unsachgemäße Oberflächenvorbehandlung

Während des Galvanisierungsprozesses ist die Oberflächenbehandlung der Walze entscheidend. Ist die Walzenoberfläche nicht sauber genug oder befinden sich vor dem Galvanisieren Verunreinigungen wie Oxidschichten und Öle, kann sich die Chromschicht nur schwer fest mit dem Untergrund verbinden. In diesem Fall kann sich die Chromschicht der verchromten Walze während des Gebrauchs ablösen.

● Unvollständiges Beizen: Das Beizen ist ein wichtiger Schritt, um Oxide von der Walzenoberfläche zu entfernen. Bei unzureichendem Beizen behindert das verbleibende Oxid die Haftung der Chromschicht, was dazu führt, dass sich die Chromschicht der verchromten Walze bei späterer Verwendung allmählich ablöst.

● Restöl: Wenn die Walzenoberfläche vor dem Galvanisieren nicht gründlich entfettet wird, schwächt das Restöl die Bindungskraft der Chromschicht während des Galvanisierungsprozesses und erhöht dadurch das Risiko des Ablösens.

Ungeeignete Prozessparameter für die Galvanisierung

Die Kontrolle des Galvanisierungsprozesses ist entscheidend für die Qualität der Chromschicht. Änderungen der Stromdichte, der Temperatur und der Elektrolytzusammensetzung beeinflussen die Abscheidungsqualität der Chromschicht.

● Die Stromdichte ist zu hoch oder zu niedrig: Wenn die Stromdichte zu hoch ist, kann die Chromschicht der verchromten Walze zu brüchig sein und leicht reißen; wenn die Stromdichte zu niedrig ist, haftet die Chromschicht nicht gut und fällt leicht ab.

● Unsachgemäße Temperaturregelung: Ist die Temperatur der Beschichtungslösung zu hoch oder zu niedrig, beeinträchtigt dies die Dichte und Haftung der Chromschicht. Bei zu hoher Temperatur kann die Spannung der Chromschicht zunehmen, während bei zu niedriger Temperatur die Struktur der Chromschicht locker werden kann, was das Risiko des Abfallens erhöht.

● Ungeeignete Elektrolytzusammensetzung: Konzentration, Säuregrad und Verunreinigungsgehalt der Chromionen im Elektrolyt müssen streng kontrolliert werden. Bei einer unausgewogenen Elektrolytzusammensetzung kann die innere Struktur der Chromschicht ungleichmäßig sein, was dazu führen kann, dass sie bei späterer Verwendung abfällt.

Mechanische Beanspruchung im Einsatz

Verchromte Walzen sind im Gebrauch häufig großen mechanischen Belastungen wie Extrusion, Dehnung und Stößen ausgesetzt. Diese Belastungen können winzige Risse auf der Oberfläche der Chromschicht verursachen, die sich bei wiederholtem Gebrauch allmählich ausdehnen und schließlich zum Ablösen der Chromschicht führen.

● Übermäßiger Druck: Wenn der Druck auf die verchromte Walze während des Betriebs ihre vorgesehene Tragfähigkeit überschreitet, kann die Chromschicht aufgrund übermäßiger Kompression oder Dehnung reißen und bei längerer Einwirkung allmählich abfallen.

● Häufige Stöße: In manchen Arbeitsumgebungen können verchromte Walzen häufigen mechanischen Stößen ausgesetzt sein, beispielsweise durch plötzliches Anfahren oder Anhalten. In diesem Fall kann sich die Chromschicht aufgrund der Spannungskonzentration ablösen.

Chemische Korrosion

Obwohl die verchromte Walze eine gute Korrosionsbeständigkeit aufweist, kann sie in einigen extremen chemischen Umgebungen dennoch korrodieren. Wenn die Oberfläche der Chromschicht durch Säure, Lauge oder andere korrosive Substanzen korrodiert wird, können winzige Löcher oder Risse auf der Oberfläche entstehen, die das Ablösen der Chromschicht beschleunigen.

● Säure-Base-Umgebung: In einer stark sauren oder alkalischen Umgebung kann die Korrosionsbeständigkeit der Chromschicht geschwächt werden, insbesondere bei längerem Kontakt können Korrosionsflecken auf der Oberfläche auftreten und schließlich zum Ablösen der Chromschicht führen.

● Korrosive Gase: In manchen Produktionsumgebungen können korrosive Gase wie Chlor, Schwefelwasserstoff usw. vorhanden sein. Diese Gase wirken sich negativ auf die Chromschicht desverchromte Rolle, was zu einer schnelleren Alterung und zum Haarausfall führt.

Thermische Belastung

Wenn die verchromte Walze in einer Umgebung mit hohen Temperaturen arbeitet, kann es aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten zu thermischen Spannungen zwischen der Chromschicht und dem Substrat kommen. Langfristige Ansammlung von thermischen Spannungen kann dazu führen, dass die Chromschicht reißt oder sich ablöst.

● Umgebung mit hohen Temperaturen: In einer Umgebung mit hohen Temperaturen führt der Ausdehnungsunterschied zwischen dem Substrat und der Chromschicht zu inneren Spannungen. Wenn die Spannung zu groß ist, reißt die Chromschicht und fällt allmählich ab.

● Temperaturschwankungen: Häufige Temperaturwechsel führen außerdem zu wiederholter thermischer Belastung, die den Ablösungsprozess der Chromschicht der verchromten Walze beschleunigt.

Substratdefekte

Auch die Qualität des Substrats selbst ist ein wichtiger Faktor für die Haftung der Chromschicht. Wenn das Substrat winzige Risse, Poren oder andere Defekte aufweist, werden diese während des Galvanisierungsprozesses vergrößert und stellen eine versteckte Gefahr dar, dass die Chromschicht der verchromten Walze abfällt.

● Mikrorisse auf der Oberfläche: Mikrorisse auf der Oberfläche des Substrats werden nach der Galvanisierung zu Spannungskonzentrationspunkten, die leicht dazu führen können, dass die Chromschicht während des Gebrauchs reißt und abfällt.

● Substratporen: Wenn sich auf der Oberfläche des Substrats Poren befinden, können diese Poren während des Galvanisierungsprozesses Elektrolyt aufnehmen, was zu einer ungleichmäßigen Struktur der Chromschicht und einem erhöhten Risiko des Ablösens führt.

Wie kann verhindert werden, dass die verchromte Rolle abfällt?

After understanding the reasons for the chrome plated roller falling off, taking corresponding preventive measures can effectively extend the service life of the chrome plated roller.

● Optimize the surface treatment process: Ensure that the surface of the substrate is thoroughly cleaned, and carry out sufficient pickling and degreasing treatment to improve the adhesion of the chrome plated layer.

● Strictly control the electroplating parameters: During the electroplating process, strictly control the current density, temperature and electrolyte composition to ensure that the chrome plated layer is uniform and dense.

● Avoid excessive mechanical stress: During use, the pressure and impact on the chrome plated roller should be reasonably controlled according to the equipment design specifications to avoid excessive mechanical stress.

● Strengthen anti-corrosion measures: In an environment where it may be exposed to acid, alkali or corrosive gases, appropriate protective measures should be taken, such as coating a protective layer or using a preservative.

● Monitor temperature changes: When working in a high temperature environment, the temperature changes of the equipment should be monitored to minimize temperature fluctuations and avoid the chrome plated roller from falling off due to thermal stress.

Premium Rolls for Industrial Use – Affordable and Customizable

Looking for premium rolls for your industrial equipment? JH Machinery offers high-quality, customizable rolls for various industries, including the metallurgy, packaging, and automotive sectors. We specialize in producing rubber rolls, chrome plated rollers, and chrome-plated rolls, all manufactured to meet exacting standards. Our factory in China uses advanced production methods to ensure top-notch performance. Get in touch for competitive pricing, special offers, and bulk purchase options.