Welche Härte hat die Chrombeschichtung bei industriellen Chromwalzen?

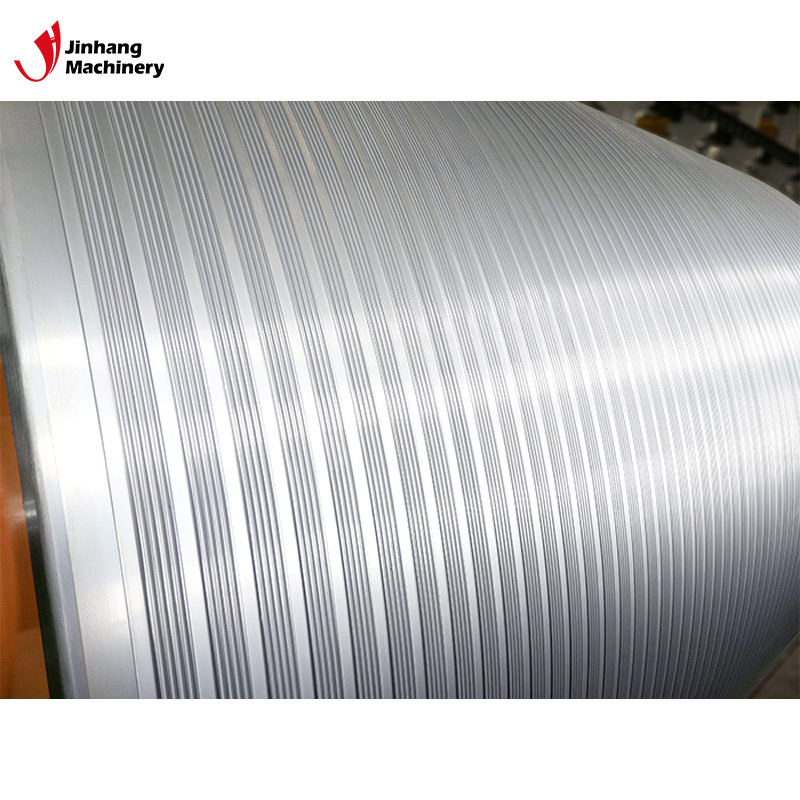

Industrielle Chromwalzenspielen eine wichtige Rolle in der Fertigungsindustrie, insbesondere in Produktionsprozessen, die hohe Präzision, Verschleißfestigkeit und Korrosionsbeständigkeit erfordern. Die Härte der Chrombeschichtung ist ein Schlüsselfaktor für die Leistung von Chromwalzen, der direkt ihre Haltbarkeit und Effizienz in praktischen Anwendungen bestimmt. Wie hoch ist also die Härte der Chrombeschichtung von industriellen Chromwalzen? Dieser Artikel untersucht dieses Problem im Detail und erklärt die Bedeutung der Härte der Chrombeschichtung für industrielle Anwendungen.

Was sagt die Härte der Chrombeschichtung aus?

Härte ist die Fähigkeit eines Materials, lokalen Verformungen zu widerstehen. Sie wird normalerweise anhand seiner Widerstandsfähigkeit gegen Einkerbungen oder Kratzer durch harte Gegenstände gemessen. Im Bereich der Metallmaterialien ist die Härte ein wichtiger Indikator zur Bewertung der Verschleißfestigkeit, Kratzfestigkeit und Druckfestigkeit von Materialien. Je höher die Härte, desto besser kann das Material seine Form und Größe unter mechanischer Belastung beibehalten und so seine Lebensdauer verlängern.

Welche Härteeigenschaften weist die Chrombeschichtung auf?

Die Chrombeschichtung ist eine dünne Schicht, die durch einen galvanischen Prozess auf der Metalloberfläche abgeschieden wird und deren Hauptbestandteil metallisches Chrom ist. Chrom hat eine extrem hohe Härte und steht normalerweise an der Spitze aller Metallmaterialien. Gerade wegen dieser hohen Härte wird die Verchromung häufig in Industriebereichen eingesetzt, in denen eine hohe Verschleißfestigkeit und hohe Druckfestigkeit erforderlich sind. Die Härte der Chromschicht verbessert nicht nur die Verschleißfestigkeit des Substrats, sondern verleiht ihm auch einen guten Korrosionsschutz.

Welche Härte hat die Chromschicht bei industriell verchromten Walzen?

Standardhärte der industriellen Chrombeschichtung

Die Härte der Chromschicht von industriell verchromten Walzen liegt üblicherweise zwischen 800 und 1000 Vickershärte (HV). Dieser Härtebereich hängt von den spezifischen Bedingungen des Verchromungsprozesses ab, einschließlich Stromdichte, Temperatur, Zusammensetzung der Beschichtungslösung usw. Durch Anpassen dieser Parameter kann die Härte der Chromschicht innerhalb eines bestimmten Bereichs angepasst werden, um unterschiedlichen industriellen Anforderungen gerecht zu werden.

● Chrombeschichtungsschicht mit geringer Härte (< 800 HV): Wird normalerweise in Anwendungen verwendet, die eine gewisse Zähigkeit erfordern, aber keine extrem hohe Verschleißfestigkeit, wie beispielsweise bestimmte Arten von Rollen oder Lagern.

● Chrombeschichtungsschicht mittlerer Härte (800–1000 HV): Dies ist der übliche Härtebereich der meisten industriell verchromten Walzen, geeignet für Umgebungen, die eine hohe Verschleißfestigkeit und Druckbeständigkeit erfordern, wie etwa Walzen in der Druck-, Textil- und Papierindustrie.

● Chromschicht mit hoher Härte (> 1000 HV): Wird normalerweise bei Anwendungen unter extremen Bedingungen verwendet, wie z. B. Walzen bei hohen Temperaturen, hohem Druck oder in stark korrosiven Umgebungen.

Welche Faktoren beeinflussen die Härte der Chromschicht?

Die Härte der Chromschicht hängt nicht nur vom Material selbst, sondern auch von mehreren Faktoren ab, darunter:

● Stromdichte: Eine höhere Stromdichte führt im Allgemeinen zu einer Erhöhung der Härte der Chromschicht, da eine höhere Stromdichte die Abscheidung des Chroms beschleunigt und eine dichtere Kristallstruktur ausbildet.

● Temperatur: Während des Verchromungsprozesses beeinflusst auch die Temperatur der Beschichtungslösung die Härte der Chromschicht. Generell gilt: Höhere Temperaturen können die Härte der Chromschicht erhöhen, aber zu hohe Temperaturen können dazu führen, dass die Beschichtung spröde wird.

● Zusammensetzung der Beschichtungslösung: Das chemische Zusammensetzungsverhältnis in der Beschichtungslösung beeinflusst auch die Härte der Chromschicht. Beispielsweise beeinflussen die Konzentration der Schwefelsäure, der Chloridgehalt usw. die endgültige Härte.

Welchen Einfluss hat die Härte der Chromschicht auf industrielle Anwendungen?

Die Beziehung zwischen Härte und Verschleißfestigkeit

Die Härte ist ein wichtiger Indikator zur Messung der Verschleißfestigkeit eines Materials. Bei industriell verchromten Walzen bedeutet eine höhere Härte eine höhere Verschleißfestigkeit, was besonders bei Anwendungen wichtig ist, bei denen eine langfristige kontinuierliche Reibung erforderlich ist. Beispielsweise ist in der Papierindustrie das Papier während des Hochgeschwindigkeitsbetriebs ständig mit der Oberfläche der Walze in Kontakt. Wenn die Oberflächenhärte der Walze nicht ausreicht, kann es sehr leicht zu Oberflächenverschleiß kommen, was die Produktionsqualität und -effizienz beeinträchtigt.

Zusammenhang zwischen Härte und Korrosionsbeständigkeit

Obwohl die Härte nicht unbedingt mit der Korrosionsbeständigkeit korreliert, weist eine Verchromung mit höherer Härte normalerweise eine dichtere Oberflächenstruktur auf, die das Eindringen korrosiver Substanzen verhindert. Daher kann eine Verchromung mit hoher Härte in Umgebungen wie der chemischen und Lebensmittelverarbeitung, in denen Korrosion verhindert werden muss, einen besseren Schutz bieten.

Zusammenhang zwischen Härte und Oberflächenbeschaffenheit

Die Härte der Verchromung beeinflusst auch ihre Oberflächengüte. Eine härtere Verchromung kann beim Polieren eine höhere Oberflächengüte erzielen, was für Anwendungen, die hohe Präzision und hohe Oberflächengüte erfordern (wie Druckwalzen), sehr wichtig ist.

Balance zwischen Härte und Zähigkeit

Obwohl eine hohe Härte normalerweise ein Vorteil vonindustrielle Chromwalzen, eine zu hohe Härte kann auch zur Versprödung des Materials führen und seine Zähigkeit verringern. Eine Verchromung mit unzureichender Zähigkeit kann bei Stößen oder starken Vibrationen reißen oder sich ablösen. Daher ist es in der Praxis notwendig, ein angemessenes Gleichgewicht zwischen Härte und Zähigkeit zu finden, um die Zuverlässigkeit der Verchromung während des Gebrauchs zu gewährleisten.

Wie misst man die Härte der Verchromung?

Vickers-Härteprüfung

Der Vickers-Härtetest ist eine der gängigen Methoden zur Messung der Härte einer Verchromung. Der Test berechnet den Härtewert, indem ein Diamant-Eindringkörper unter einer bestimmten Last in die Oberfläche der Verchromung gedrückt wird und dann die diagonale Länge des Eindringlings gemessen wird. Der Vorteil des Vickers-Härtetests besteht darin, dass er für einen weiten Härtebereich anwendbar ist und die Härte dünner Materialien messen kann.

Rockwell-Härteprüfung

Der Rockwell-Härtetest ist ein weiteres gängiges Härtemessverfahren, das sich für dickere Chrombeschichtungen eignet. Bei dem Test wird eine Hartmetallkugel oder ein Diamantkegel als Eindringkörper verwendet, der unter einer bestimmten Belastung in die Oberfläche der Chrombeschichtung gedrückt wird. Durch Messen der Eindringtiefe kann der Rockwell-Härtetest die Härte der Chrombeschichtung schnell und effektiv bewerten.

Mikrohärteprüfung

Der Mikrohärtetest eignet sich zum Messen extrem dünner Chrombeschichtungen und wird normalerweise verwendet, um die Härteverteilung der Chrombeschichtung auf mikroskopischer Ebene zu ermitteln. Bei diesem Test werden sehr kleine Lasten und präzise Messinstrumente verwendet, um winzige Bereiche auf der Oberfläche der Chromschicht zu erkennen und so genauere Härtedaten zu liefern.

Wie kann die Härte der Chromschicht verbessert werden?

Optimierung des Verchromungsprozesses

Der direkteste Weg, die Härte der Chromschicht zu verbessern, besteht darin, den Galvanisierungsprozess zu optimieren. Durch Anpassen von Parametern wie Stromdichte, Temperatur und Zusammensetzung der Beschichtungslösung kann die Härte der Chromschicht effektiv verbessert werden. Gleichzeitig kann der Einsatz einer Mehrschicht-Verchromungstechnologie die Härte und Haltbarkeit der Chromschicht weiter verbessern.

Wärmebehandlungsprozess

Die Wärmebehandlung ist eine wirksame Methode, um die Härte der Chromschicht zu verbessern. Durch geeignetes Erhitzen und Abkühlen der Chromschicht kann ihre Kristallstruktur verändert und dadurch die Härte erhöht werden. Während des Wärmebehandlungsprozesses muss jedoch auf die Kontrolle der Temperatur geachtet werden, um eine Versprödung oder andere physikalische Schäden an der Chromschicht zu vermeiden.

Zugabe eines Verstärkungsmittels

Durch Zugabe einer bestimmten Menge eines Verstärkungsmittels, beispielsweise eines Härters oder Tensids, zur Beschichtungslösung können die Struktur und Zusammensetzung der Chromschicht verändert und dadurch ihre Härte erhöht werden. Mit dieser Methode kann die Härte der Chromschicht effektiv verbessert werden, ohne andere Prozessbedingungen wesentlich zu verändern.

Suchen Sie einen zuverlässigen Rollenhersteller in China? JH Machinery wurde 2001 gegründet und liefert Industrierollen in Topqualität, die auf unterschiedliche Anforderungen zugeschnitten sind. Mit ISO9001-Zertifizierung und einer gut ausgestatteten Fabrik sind wir auf die Herstellung von Rollen wie Spiegelrollen, verchromten Rollen und Polyurethanrollen spezialisiert. Unsere Produkte werden häufig in Branchen wie Metallurgie, Lithiumbatterieproduktion und Automobiltests eingesetzt. Kaufen Sie direkt von unserer Fabrik zu wettbewerbsfähigen Preisen und genießen Sie außergewöhnlichen Service. Fordern Sie jetzt ein Angebot an!