Was ist der Unterschied zwischen einer Chrom-Rasterwalze und einer Keramik-Rasterwalze?

Rasterwalzen spielen in vielen Industriebereichen eine wichtige Rolle, insbesondere in Branchen wie Druck, Beschichtung und Verpackung. Als Träger für Beschichtungen, Tinten oder andere flüssige Materialien sorgen Rasterwalzen dafür, dass die Flüssigkeit gleichmäßig auf der Oberfläche des Substrats verteilt wird. In der industriellen Produktion sind Chrom-Rasterwalzen und Keramik-Rasterwalzen zwei gängige Optionen, jede mit ihren eigenen einzigartigen Vorteilen und Anwendungsbereichen. Was ist also der Unterschied zwischen Chrom-Rasterwalzen undKeramik-Rasterwalzen?

In diesem Artikel wird eine detaillierte Analyse unter den Gesichtspunkten Materialien, Herstellungsverfahren, Leistung, Lebensdauer, Wartungskosten und Anwendungsbereich durchgeführt.

Unterschiede in Materialzusammensetzung und Herstellungsverfahren

Der grundlegendste Unterschied zwischen Chrom-Rasterwalzen und Keramik-Rasterwalzen liegt in ihrer Materialzusammensetzung und ihrem Herstellungsverfahren, die sich direkt auf ihre physikalischen Eigenschaften und Anwendungsszenarien auswirken.

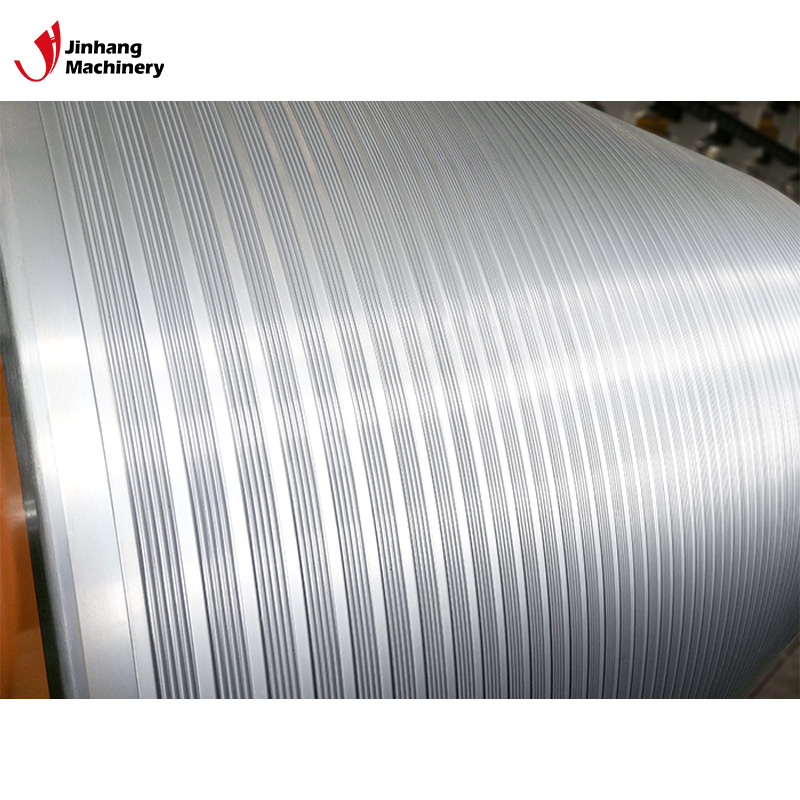

Materialzusammensetzung und Verfahren von Chrom-Rasterwalzen

Chrom-Rasterwalzen bestehen normalerweise aus einem Metallwalzenkern und einer verchromten Schicht auf der Oberfläche. Der Walzenkern besteht normalerweise aus Metallmaterialien wie Stahl, legiertem Stahl oder Gusseisen, während die Verchromungsschicht eine dünne Schicht aus Chrommetall ist, die durch den Galvanisierungsprozess auf die Walzenoberfläche aufgetragen wird. Die Hauptfunktion der Verchromungsschicht besteht darin, Verschleißfestigkeit, Korrosionsbeständigkeit und Härte zu gewährleisten und gleichzeitig die Genauigkeit und Gleichmäßigkeit der Texturstruktur sicherzustellen.

Der Verchromungsprozess ist ein elektrochemischer Prozess, bei dem Chromionen in einem Galvanisierungsbehälter auf der Walzenoberfläche abgelagert werden. Dieser Prozess erfordert eine strenge Kontrolle von Strom, Spannung und chemischer Zusammensetzung des Elektrolyten, um die Gleichmäßigkeit und Dicke der Beschichtung sicherzustellen. Nach Abschluss der Galvanisierung muss die Rasterwalze normalerweise präzise poliert und bearbeitet werden, um die gewünschte Texturstruktur zu bilden.

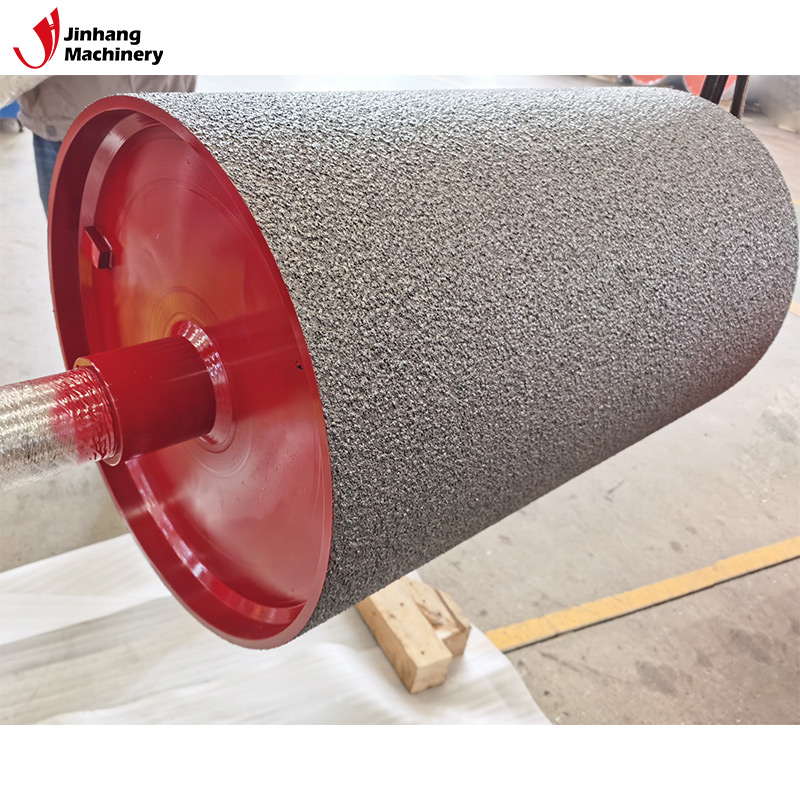

Materialzusammensetzung und Verfahren der Keramik-Rasterwalze

Der Walzenkern einer Keramik-Rasterwalze besteht normalerweise aus Metall, aber seine Oberflächenschicht besteht aus Keramik. Keramikmaterialien haben eine extrem hohe Härte, Verschleißfestigkeit und chemische Beständigkeit. Übliche Keramikmaterialien sind Aluminiumoxid, Zirkonoxid usw. Die Keramikbeschichtung wird durch Verfahren wie Plasmaspritzen auf der Oberfläche des Walzenkerns aufgebracht. Bei diesem Verfahren wird Keramikpulver durch Hochtemperaturplasma erhitzt, bis es geschmolzen ist, und dann mit hoher Geschwindigkeit auf die Oberfläche des Walzenkerns gesprüht, um eine feste Keramikschicht zu bilden.

Verglichen mit demverchromtSchicht, die Keramikschicht hat eine höhere Härte und bessere Verschleißfestigkeit. Darüber hinaus wird die Oberfläche der Keramik-Rasterwalze lasergraviert oder bearbeitet, um eine netzartige Struktur zu bilden. Die hohe Präzision der Lasergravurtechnologie macht die netzartige Struktur der Keramik-Rasterwalze sehr klar und konsistent.

Leistungsvergleich: Verschleißfestigkeit, Korrosionsbeständigkeit und Härte

In Bezug auf die Leistung haben verchromte Rasterwalzen und Keramik-Rasterwalzen ihre eigenen Vorteile. Ihre Unterschiede in Verschleißfestigkeit, Korrosionsbeständigkeit und Härte wirken sich direkt auf ihre Lebensdauer und Wartungskosten aus.

Leistungsmerkmale von verchromten Rasterwalzen

Die Chromschicht der verchromten Rasterwalze weist eine gute Verschleißfestigkeit und Korrosionsbeständigkeit auf. Die Härte der Chromschicht liegt normalerweise bei etwa HRC 60, wodurch die Klarheit der netzartigen Oberflächenstruktur bei längerem Gebrauch erhalten bleibt. Aufgrund der dünnen Chromschicht (normalerweise zwischen 20 und 30 Mikrometer) kann sie jedoch in einer stark abrasiven oder korrosiven Umgebung allmählich verschleißen oder korrodieren, was die Gesamtleistung der Rasterwalze beeinträchtigt.

Die Chromschicht weist eine gute Oxidationsbeständigkeit auf, sodass die Chrom-Rasterwalze in einer normalen Industrieumgebung eine lange Lebensdauer hat. Bei bestimmten Chemikalien oder in Umgebungen mit hoher Luftfeuchtigkeit ist die Korrosionsbeständigkeit der Chromschicht jedoch begrenzt und eine häufige Wartung oder Neubeschichtung kann erforderlich sein.

Leistungsmerkmale der Keramik-Rasterwalze

Keramik-Rasterwalzen sind für ihre extrem hohe Härte und hervorragende Verschleißfestigkeit bekannt. Die Härte von Keramikmaterialien kann HRC 70 oder sogar höher erreichen und übertrifft damit die Chromschicht bei weitem. Dies bedeutet, dass Keramik-Rasterwalzen in stark abrasiven Arbeitsumgebungen eine bessere Leistung erbringen und die Klarheit und Konsistenz ihrer Rasterstruktur über lange Zeit beibehalten können.

Darüber hinaus weisen keramische Materialien eine extrem starke chemische Stabilität auf und werden von den meisten Chemikalien fast nicht angegriffen. Daher eignen sich Keramik-Rasterwalzen besonders gut für Anwendungen mit ätzenden Flüssigkeiten oder Umgebungen mit hoher Luftfeuchtigkeit. Aufgrund ihrer hervorragenden Verschleißfestigkeit und Korrosionsbeständigkeit übertrifft die Lebensdauer von Keramik-Rasterwalzen in der Regel die von verchromten Rasterwalzen bei weitem, und die Wartungshäufigkeit ist relativ gering.

Der Unterschied zwischen Lebensdauer und Wartungskosten

In der industriellen Produktion sind die Lebensdauer und die Wartungskosten der Ausrüstung wichtige Überlegungen für Unternehmen bei der Auswahl der Ausrüstung. Auch in diesen beiden Aspekten unterscheiden sich verchromte Rasterwalzen und Keramik-Rasterwalzen.

Lebensdauer und Wartungskosten von verchromten Rasterwalzen

Die Lebensdauer vonverchromte Rasterwalzenhängt normalerweise von ihrer Arbeitsumgebung, Nutzungshäufigkeit und den Eigenschaften der verarbeiteten Materialien ab. Unter normalen Bedingungen kann die Lebensdauer verchromter Rasterwalzen mehrere Jahre oder sogar länger betragen. In Umgebungen mit hohem Verschleiß, hoher Korrosion oder hohen Temperaturen kann die Verchromung jedoch schnell verschleißen oder beschädigt werden, und eine regelmäßige Neuverchromung ist erforderlich.

Die Wartungskosten für verchromte Rasterwalzen sind relativ hoch, da bei Verschleiß oder Abblättern der Chrombeschichtung eine professionelle Galvanisierungsreparatur durchgeführt werden muss. Dies erfordert nicht nur Ausfallzeiten für die Wartung, sondern verursacht auch zusätzliche Transport- und Reparaturkosten. Darüber hinaus hat der Galvanisierungsprozess selbst auch bestimmte Auswirkungen auf die Umwelt, und Abwasser und Abgase müssen ordnungsgemäß behandelt werden.

Lebensdauer und Wartungskosten einer Keramik-Rasterwalze

Keramik-Rasterwalzen haben aufgrund ihrer hervorragenden Verschleiß- und Korrosionsbeständigkeit in der Regel eine längere Lebensdauer. Unter normalen Betriebsbedingungen können Keramik-Rasterwalzen viele Jahre lang ohne Austausch oder Reparatur verwendet werden, insbesondere bei Prozessen, bei denen mit stark abrasiven oder korrosiven Materialien gearbeitet wird.

Keramik-Rasterwalzen haben geringe Wartungskosten, da ihre Oberflächen kaum von Verschleiß oder Korrosion betroffen sind. Auch nach langfristigem Einsatz bleibt die Rasterstruktur von Keramik-Rasterwalzen intakt und die Übertragungseffizienz wird nicht beeinträchtigt. Daher sind Keramik-Rasterwalzen im Langzeitbetrieb kostengünstiger als Chrom-Rasterwalzen.

Unterschied zwischen Anwendungsbereich und Anwendungsszenarien

Chrom-Rasterwalzen und Keramik-Rasterwalzen haben in der Praxis unterschiedliche Anwendungsbereiche. Die Wahl der Rasterwalze hängt in der Regel von den spezifischen Prozessanforderungen, der Art des zu verarbeitenden Materials und den Besonderheiten der Produktionsumgebung ab.

Anwendungsszenarien für Chrom-Rasterwalzen

Chrom-Rasterwalzen werden normalerweise bei Materialien und Prozessen mit weniger anspruchsvollen Verarbeitungsanforderungen verwendet. Beispielsweise werden Chrom-Rasterwalzen bei herkömmlichen Prozessen wie Verpackungsdruck, Papierbeschichtung und Folienbeschichtung aufgrund ihrer guten Wirtschaftlichkeit und breiten Anwendbarkeit häufig verwendet.

Chrom-Rasterwalzen eignen sich für Anwendungen mit relativ geringen Anforderungen an Verschleißfestigkeit und Korrosionsbeständigkeit, insbesondere in relativ milden Produktionsumgebungen und bei geringer Nutzungshäufigkeit. Chrom-Rasterwalzen bieten eine stabile Leistung und haben niedrige Anschaffungskosten, was sie für viele kleine und mittlere Unternehmen zur ersten Wahl macht.

Anwendungsszenarien für Keramik-Rasterwalzen

Keramik-Rasterwalzen eignen sich für anspruchsvolle, hochpräzise Produktionsprozesse, insbesondere in Umgebungen, in denen stark abrasive oder korrosive Materialien verarbeitet werden müssen. In Branchen wie Beschichtungen, Kunststoffen und Papier können Keramik-Rasterwalzen beispielsweise eine effiziente Beschichtung und einen gleichmäßigen Materialtransfer gewährleisten.

Keramik-Rasterwalzen werden häufig in Bereichen eingesetzt, in denen ein langfristiger Betrieb mit hoher Belastung erforderlich ist, beispielsweise in der Automobilherstellung, der Luft- und Raumfahrt und im High-End-Druck. Aufgrund ihrer hervorragenden Verschleiß- und Korrosionsbeständigkeit bieten Keramik-Rasterwalzen unter rauen Produktionsbedingungen eine lang anhaltende und stabile Leistung.

Zusammenfassend können wir folgende Schlussfolgerungen ziehen: Chrombeschichtete Rasterwalzen haben niedrige Anschaffungskosten und ein gutes Preis-Leistungs-Verhältnis, was für konventionelle Produktionsszenarien geeignet ist; währendKeramik-Rasterwalzeist aufgrund seiner hervorragenden Verschleiß- und Korrosionsbeständigkeit für anspruchsvolle und hochpräzise Industrieumgebungen geeignet.