Ist der Herstellungsprozess von industriellen Keramik-Rasterwalzen kompliziert?

Als weit verbreitete Industrieausrüstung,Keramik-Rasterwalzenspielen in vielen Branchen aufgrund ihrer hervorragenden Leistung, wie Verschleißfestigkeit, Hochtemperaturbeständigkeit und Korrosionsbeständigkeit, eine wichtige Rolle. Ob in der Druck-, Beschichtungs-, Papierherstellungs- oder Textilindustrie, die Nachfrage nach Keramik-Rasterwalzen ist extrem groß. Trotz ihrer hervorragenden Leistung in Anwendungen ist der Produktionsprozess von Keramik-Rasterwalzen jedoch weitaus komplizierter als der von allgemeinen Industriewalzen und umfasst mehrere hochpräzise, hochtechnologische Verbindungen und Prozesse.

In diesem Artikel wird der Produktionsprozess industrieller Keramik-Rasterwalzen im Detail erörtert, seine Komplexität analysiert und auf die wichtigsten technischen Schwierigkeiten dieses Prozesses eingegangen.

Was ist eine Keramik-Rasterwalze?

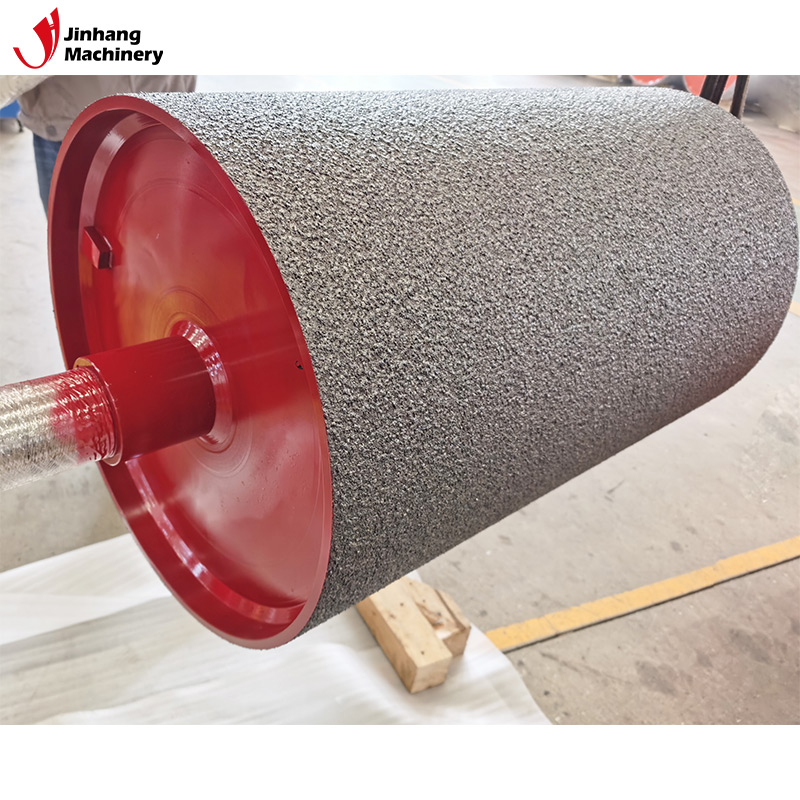

Eine Keramik-Rasterwalze ist ein Walzenkörper mit einer speziell strukturierten Oberfläche und weist auf seiner Oberfläche eine gleichmäßig verteilte konkave und konvexe Maschenstruktur auf. Die Bildung dieser Maschenstruktur kann die Kontaktfläche zwischen der Walze und dem Material effektiv vergrößern, den Flüssigkeits- oder Tintenfluss steuern und die Gleichmäßigkeit von Beschichtung, Druck und anderen Prozessen verbessern. Keramik-Rasterwalzen werden häufig in Bereichen eingesetzt, in denen hochpräzise Beschichtung und Druck erforderlich sind, wie beispielsweise im Flexodruck, bei beschichtetem Papier und bei der Herstellung von Membranmaterialien.

Der Hauptkörper der Keramik-Rasterwalze besteht normalerweise aus hochfestem Stahl oder einer Aluminiumlegierung und die Oberfläche ist mit einer Schicht aus Keramikmaterial beschichtet. Diese Keramikschicht verleiht der Walze nicht nur eine extrem hohe Verschleißfestigkeit, sondern verbessert auch ihre Beständigkeit gegen hohe Temperaturen und korrosive Chemikalien erheblich. Aufgrund ihrer hervorragenden Leistung ist die Keramik-Rasterwalze zu einem wichtigen Bestandteil vieler High-End-Produktionslinien geworden.

Wie läuft der Herstellungsprozess von Keramik-Rasterwalzen ab?

Auswahl und Behandlung von Keramikbeschichtungen

Einer der Kernprozesse von Keramik-Rasterwalzen ist die Herstellung von Keramikbeschichtungen. Die Komplexität dieses Prozesses spiegelt sich in der Auswahl geeigneter Keramikmaterialien und der präzisen Kontrolle der Beschichtung wider. Häufig verwendete Keramikmaterialien sind Aluminiumoxid (Al₂O₃), Zirkonoxid (ZrO₂) und Siliziumnitrid (Si₃N₄), die eine hervorragende Härte, Verschleißfestigkeit und Hitzebeständigkeit aufweisen und für den Einsatz in Umgebungen mit hoher Belastung, hohen Temperaturen und korrosiven Einflüssen geeignet sind.

Das Aufbringen von Keramikbeschichtungen erfolgt üblicherweise durch zwei Haupttechnologien: Plasmaspritzen und thermisches Spritzen. Der Kern dieser beiden Methoden besteht darin, das Keramikpulver bei hoher Temperatur zu schmelzen und es dann auf die Oberfläche der Walze zu sprühen. Durch unterschiedliche Sprühmethoden können die Dicke, Gleichmäßigkeit und Haftung der Beschichtung nach Bedarf angepasst werden.

● Plasmaspritzen: Bei der Plasmaspritztechnologie wird Keramikpulver durch Lichtbogenentladung auf eine hohe Temperatur erhitzt und die Keramikschmelze dann durch einen Hochdruckluftstrom auf die Walzenoberfläche gesprüht. Mit diesem Verfahren können hochwertige Beschichtungen mit stärkerer Bindung und Verschleißfestigkeit erzeugt werden.

● Thermisches Spritzen: Beim thermischen Spritzen wird Keramikpulver durch einen Hochtemperaturluftstrom auf eine ausreichend hohe Temperatur erhitzt und dann auf die Walzenoberfläche gesprüht. Obwohl die Gleichmäßigkeit von thermischen Spritzbeschichtungen relativ schlecht ist, ist es für einige Anwendungen mit geringeren Anforderungen geeignet.

Die Dicke und Gleichmäßigkeit der Keramikbeschichtung sind entscheidend für die endgültige Leistung der Walze. Eine zu dicke Beschichtung kann die Elastizität und Zähigkeit der Walze verringern, während eine zu dünne Beschichtung zu frühzeitigem Verschleiß und Korrosion führen kann. Daher sind präzise Technologie und Erfahrung erforderlich, um die Qualität der Beschichtung zu kontrollieren.

Der Herstellungsprozess der Rasterwalze

Das bemerkenswerteste Merkmal der Keramik-Rasterwalze ist die spezielle Rasterstruktur auf ihrer Oberfläche. Der Herstellungsprozess der Rasterwalze ist einer der wichtigen Faktoren, die die Leistung der Walze beeinflussen. Generell gibt es zwei Möglichkeiten, Rasterwalzen herzustellen: mechanische Gravur und Lasergravur.

● Mechanische Gravur: Die mechanische Gravur ist eine traditionelle Methode zur Herstellung von Rasterwalzen. Dabei werden Präzisionsmaschinen verwendet, um eine Maschenstruktur in die Keramikbeschichtung zu schnitzen. Mit dieser Methode können Maschen unterschiedlicher Formen und Spezifikationen nach Bedarf geschnitzt werden, aber die Verarbeitungsgenauigkeit ist relativ gering und wird leicht durch das Walzenmaterial und die Keramikbeschichtung beeinflusst.

● Lasergravur: Mit der Weiterentwicklung der Lasertechnologie ist die Lasergravur zu einer präziseren und effizienteren Methode zur Herstellung von Maschen geworden. Bei der Lasergravurtechnologie wird mit einem Laserstrahl eine Maschenstruktur auf der Oberfläche der Keramikbeschichtung abgetragen, und Tiefe, Breite und Abstand der Maschen können präzise gesteuert werden. Diese Methode eignet sich für die Herstellung hochpräziser, hochwertiger Keramik-Rasterwalzen, insbesondere für einige High-End-Anwendungen.

Die Designanforderungen der Rasterwalze variieren je nach Anwendung, und unterschiedliche Produktionsprozesse und Produkte erfordern unterschiedliche Rasterwalzendichten und -formen. Beim Flexodruck beispielsweise beeinflussen Form und Abstand der Rasterwalze die Übertragungs- und Beschichtungsqualität der Tinte, sodass eine präzise Steuerung erforderlich ist.

Oberflächenpolieren und -behandlung Nach Abschluss der Keramikbeschichtung und Rastergravur werden normalerweise Wasserwasch- und Polierprozesse auf die Oberfläche der Keramik-Rasterwalze angewendet. Durch das Oberflächenpolieren können nicht nur die rauen Teile der Beschichtungsoberfläche entfernt werden, sondern auch die Glätte der Keramik-Rasterwalze verbessert, die Reibung verringert und sichergestellt werden, dass sie während der Arbeit mit Materialien schonender umgehen kann.

Beim Oberflächenpolieren werden üblicherweise Methoden wie Ultraschallreinigung oder chemische Korrosion verwendet, um die Keramikoberfläche glatter und verschleißfester zu machen. Darüber hinaus kann der Poliervorgang die Haftung der Keramikbeschichtung weiter optimieren und sie während des Produktionsprozesses haltbarer machen.

Qualitätsprüfung der Walzen

Die Herstellung von Keramik-Rasterwalzen ist nicht nur ein Beschichtungs- und Gravurprozess, auch die Qualitätsprüfung nach der Herstellung ist entscheidend. Die Qualitätsprüfung des Walzenkörpers umfasst viele Aspekte, vor allem:

● Maßprüfung: Stellen Sie sicher, dass Durchmesser, Länge und andere geometrische Abmessungen des Rollenkörpers den Konstruktionsanforderungen entsprechen.

● Oberflächenprüfung: Überprüfen Sie durch Sichtprüfung, mikroskopische Prüfung und andere Methoden, ob die Oberfläche der Keramikbeschichtung gleichmäßig ist und ob Mängel wie Risse und Poren vorhanden sind.

● Härteprüfung: Verwenden Sie ein Rockwell-Härteprüfgerät oder ein Vickers-Härteprüfgerät, um die Härte der Keramikbeschichtung zu messen und sicherzustellen, dass sie ausreichende Verschleißfestigkeit aufweist.

● Hafttest: Prüfen Sie die Haftung zwischen der Keramikbeschichtung und der Walzenoberfläche, um sicherzustellen, dass die Beschichtung nicht leicht abfällt.

Warum ist der Herstellungsprozess von Keramik-Rasterwalzen so kompliziert?

Quellen der Prozesskomplexität

Die Komplexität des Produktionsprozesses von Keramik-Rasterwalzen spiegelt sich in vielen Aspekten wider, insbesondere in der Auswahl der Rohstoffe, der Beschichtungsbehandlung, dem Rasterwalzendesign und der Oberflächenqualitätskontrolle.

● Hohe Anforderungen an Keramikbeschichtungen: Der Herstellungsprozess von Keramikmaterialien erfordert spezielle Umgebungen wie hohe Temperaturen und hohen Druck, und das Material selbst ist spröde, was extrem hohe Anforderungen an die Prozessgenauigkeit stellt. Verschiedene Keramikmaterialien reagieren unterschiedlich auf Bedingungen wie Temperatur, Atmosphäre und Sprühgeschwindigkeit. Die genaue Kontrolle dieser Faktoren ist eine Schwierigkeit bei der Produktion.

● Komplexität der Rasterwalzenstruktur: Das Design und die Herstellung der Rasterwalze wirken sich direkt auf die Leistung der Keramik-Rasterwalzen aus. Komplexe Rasterwalzen erfordern eine präzise Prozesskontrolle, einschließlich hochpräziser Lasergravur- oder mechanischer Gravurvorgänge, um sicherzustellen, dass Abstand und Form der Rasterwalze auf Mikrometerebene konsistent sind.

● Hohe Qualitätsanforderungen: Der Einsatz von Keramik-Rasterwalzen stellt oft hohe Anforderungen an Genauigkeit und Oberflächenqualität, insbesondere bei Präzisionsverarbeitungen wie Drucken und Beschichten. Oberflächenfehler wie Risse und Poren können zu ernsthaften Qualitätsproblemen führen. Daher ist in jedem Schritt des Produktionsprozesses eine strenge Qualitätskontrolle erforderlich.

Technische Schwierigkeiten bei der Herstellung von Keramik-Rasterwalzen

Die technischen Schwierigkeiten bei der Herstellung vonKeramik-Rasterwalzenkonzentrieren sich vor allem auf folgende Aspekte:

● Gleichmäßigkeit und Haftung von Keramikbeschichtungen: Die Gewährleistung der Gleichmäßigkeit von Keramikbeschichtungen und ihrer Haftung auf dem Substrat ist eine der anspruchsvollsten Technologien im Produktionsprozess. Ungleichmäßige Beschichtungsdicke oder schlechte Haftung können dazu führen, dass sich die Walze bei hohen Temperaturen oder hohem Druck ablöst oder abfällt.

● Präzise Kontrolle des Rastermusters: Das Design und die Gravurgenauigkeit des Rastermusters bestimmen direkt die Leistung der Walze während des Gebrauchs. Unzureichende Genauigkeit kann zu einer ungleichmäßigen Tintenverteilung führen und den Beschichtungseffekt während des Produktionsprozesses beeinträchtigen.

● Kontrolle der Oberflächenqualität: Oberflächendefekte wie Risse, Blasen, Kratzer usw. wirken sich direkt auf die Lebensdauer und die Arbeitsleistung der Keramik-Rasterwalze aus. Eine weitere technische Schwierigkeit besteht darin, eine hochpräzise Oberflächenbehandlung zu erreichen und Defekte während des Produktionsprozesses zu reduzieren.

Wenn Sie Industriewalzen suchen, die Präzision und Langlebigkeit vereinen, ist JH Machinery der Name, dem Sie vertrauen können. Mit über zwanzig Jahren Erfahrung produzieren wir eine Vielzahl von Walzen, darunter Heizwalzen, keramikbeschichtete Walzen und Wolframkarbidwalzen. Unsere ISO9001-zertifizierte Anlage verwendet moderne Geräte, um Branchen wie die Lithiumbatterieproduktion, Metallurgie und Druckindustrie zu bedienen. Profitieren Sie von unseren wettbewerbsfähigen Preisen, maßgeschneiderten Optionen und Großhandelsrabatten, indem Sie uns noch heute kontaktieren.