Wie repariert man die beschädigte Chromoberfläche von Industrierollen?

Industrielle Walzensind eine der wichtigsten Ausrüstungen in der Fertigungsindustrie und werden in vielen Branchen wie Druck, Textilien, Metallverarbeitung, Papierherstellung und Kunststoffen häufig verwendet. Ihre Oberfläche ist normalerweise mit einer Chromschicht überzogen, um Verschleißfestigkeit, Korrosionsbeständigkeit und Härte zu verbessern. Bei langfristiger intensiver Nutzung kann die verchromte Oberfläche jedoch durch Verschleiß, Kratzer oder Abblättern beschädigt werden, was nicht nur die Arbeitseffizienz der Ausrüstung beeinträchtigt, sondern auch zu einer Verschlechterung der Produktqualität führen kann. Die Reparatur der beschädigten verchromten Oberfläche von Industriewalzen ist eine technisch anspruchsvolle Aufgabe, und es müssen die richtigen Methoden und Prozesse angewendet werden, um sicherzustellen, dass die reparierte Oberfläche wieder ihr ursprüngliches Leistungsniveau erreicht.

Was sind die häufigsten Ursachen für Schäden an verchromten Oberflächen?

Bevor wir über die Reparatur sprechen, müssen wir zunächst die häufigsten Ursachen für Schäden an verchromten Oberflächen verstehen. Dadurch können während des Reparaturvorgangs entsprechende Maßnahmen ergriffen werden, um zu verhindern, dass ähnliche Probleme erneut auftreten.

Mechanischer Verschleiß

Mechanischer Verschleiß ist eine der häufigsten Ursachen für Schäden an verchromten Oberflächen. Industriewalzen müssen während des Produktionsprozesses enormem Druck und Reibung standhalten. Bei längerem Gebrauch wird die Chromschicht auf der Oberfläche allmählich abgenutzt und schließlich wird das Substrat freigelegt. Verschleiß schwächt nicht nur die Schutzwirkung der Chromschicht, sondern kann auch schwerwiegendere Oberflächenschäden verursachen.

Kratzer und Stöße

Während des Betriebs oder Transports können Industrierollen durch harte Gegenstände zerkratzt oder kollidiert werden, was zu deutlichen Kratzern oder Löchern auf der verchromten Oberfläche führt. Diese Kratzer beeinträchtigen nicht nur die Oberflächenbeschaffenheit, sondern können auch zu Spannungskonzentrationspunkten werden, die sich bei späterer Verwendung weiter ausdehnen und zum Ablösen der Chromschicht führen.

Chemische Korrosion

Obwohl die Chromschicht eine hohe Korrosionsbeständigkeit aufweist, kann die Chromoberfläche unter bestimmten besonderen Bedingungen, wie z. B. bei Arbeitsbedingungen mit hohem pH-Wert oder korrosiven Gasen, dennoch korrodieren. Diese Korrosion äußert sich normalerweise in Flecken, Rissen oder Löchern auf der Oberfläche und kann in schweren Fällen sogar dazu führen, dass große Bereiche der Chromschicht abfallen.

Thermische Belastung

Beim Einsatz von Industriewalzen in Hochtemperaturumgebungen kann es aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten zu thermischen Spannungen zwischen der Chromschicht und dem Substrat kommen. Überschreitet diese Spannung den Toleranzbereich der Chromschicht, entstehen Risse auf der Oberfläche, die zum Ablösen der Chromschicht führen.

Unzureichende Haftung der Chromschicht

Manchmal ist auch eine unzureichende Haftung der Chromschicht eine der Ursachen für Oberflächenschäden. Dies kann mit einem unsachgemäßen Galvanisierungsprozess zusammenhängen, beispielsweise mit einer unvollständigen Oberflächenreinigung des Substrats und einer unsachgemäßen Kontrolle der Galvanisierungsparameter. Wenn die Chromschicht nicht ausreichend haftet, neigt die verchromte Oberfläche dazu, aufgrund äußerer Einflüsse oder Umweltveränderungen abzufallen oder sich abzulösen.

Wie repariert man die beschädigte Chromoberfläche von Industrierollen?

Schritte zur Reparatur der verchromten Oberfläche von Industrierollen:

1. Oberflächeninspektion und -bewertung

2. Oberflächenreinigung und Entfernung der beschädigten Schicht

3. Oberflächenreparatur und Neuverchromung

4. Oberflächenpolitur und Passivierung

5. Endkontrolle und Qualitätskontrolle

Die Reparatur beschädigter Chromoberflächen von Industriewalzen erfordert präzises Arbeiten und umfasst in der Regel die folgenden Schritte:

Oberflächeninspektion und -bewertung

Vor Beginn der Reparaturarbeiten ist zunächst eine umfassende Inspektion und Bewertung der Oberflächenschäden der Industrierolle erforderlich. Der Inspektionsinhalt umfasst den Verschleißgrad, die Kratztiefe, den Korrosionsbereich und die Haftung der Chromschicht. Durch diese Inspektionen kann die Schwere des Schadens beurteilt und der Reparaturplan festgelegt werden.

● Sichtprüfung: Verwenden Sie eine starke Lupe oder ein Mikroskop zur Sichtprüfung der Walzenoberfläche, um die Verteilung von Kratzern, Rissen und Verschleißbereichen zu bestimmen.

● Dicke messen: Messen Sie die Dicke der Chromschicht mit einem Dickenmessgerät, um festzustellen, ob der Verschleißgrad den Reparaturbereich überschreitet.

● Haftungstest: Überprüfen Sie mit einem Kratztest oder anderen Testmethoden die Haftung der Chromschicht und beurteilen Sie, ob die Gefahr besteht, dass sie sich ablöst.

Oberflächenreinigung und Entfernung beschädigter Schicht

Nach der Feststellung des Schadensumfangs muss die Oberfläche der Industrierolle gereinigt und die beschädigte Chromschicht entfernt werden. Dieser Schritt ist sehr wichtig, da nur durch das gründliche Entfernen der beschädigten Schicht eine gute Grundlage für nachfolgende Reparaturarbeiten geschaffen werden kann.

● Oberflächenreinigung: Reinigen Sie die Walzenoberfläche mit chemischen Reinigern wie Entfettern und Beizmitteln, um Oberflächenöl, Oxide und andere Verunreinigungen zu entfernen.

● Entfernen der beschädigten Schicht: Entfernen Sie die beschädigte Chromschicht durch mechanisches Schleifen oder chemische Auflösung. Beim mechanischen Schleifen wird normalerweise feines Schleifpapier oder Schleifscheiben verwendet, während bei der chemischen Auflösung spezielle Lösungsmittel zum Entfernen der Chromschicht verwendet werden müssen.

Oberflächenreparatur und Neuverchromung

Nach dem Entfernen der beschädigten Schicht muss die Walzenoberfläche repariert und neu verchromt werden. Dies ist der Kernschritt des gesamten Reparaturprozesses und steht in direktem Zusammenhang mit der Wirkung nach der Reparatur.

● Substratreparatur: Wenn die Oberfläche des Substrats freiliegt und durch das Abfallen der Chromschicht beschädigt ist, muss das Substrat repariert werden, z. B. durch Füllen von Löchern oder Rissen mit Schweißen, Füllmaterialien usw., um sicherzustellen, dass die Oberfläche des Substrats flach und glatt ist.

● Neuverchromung: Die Oberfläche der reparierten Walze muss neu verchromt werden. Der Prozess der Neuverchromung ähnelt dem der Erstverchromung und umfasst Oberflächenbehandlung, Galvanisierung und Nachbehandlung. Während des Galvanisierungsprozesses müssen Stromdichte, Temperatur und Zeit streng kontrolliert werden, um sicherzustellen, dass die Chromschicht gleichmäßig und fest haftet.

Oberflächenpolitur und Passivierung

Nach der Neuverchromung muss die Oberfläche normalerweise poliert werden, um ihre Oberflächengüte und Verschleißfestigkeit zu verbessern. Gleichzeitig kann eine geeignete Passivierungsbehandlung auch die Korrosionsbeständigkeit der Chromschicht verbessern.

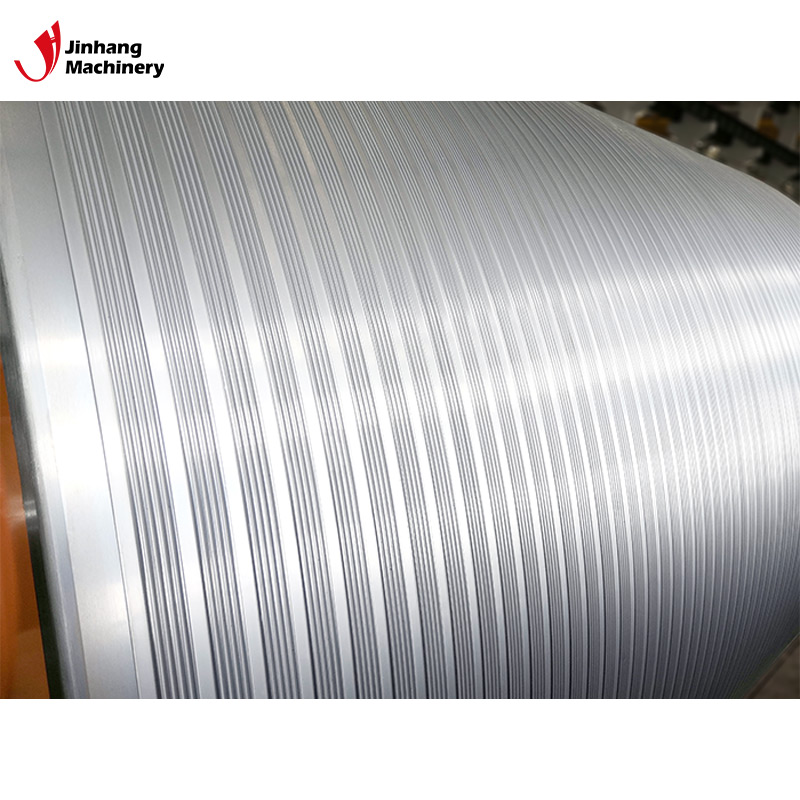

● Oberflächenpolieren: Verwenden Sie eine Poliermaschine, um die Walzenoberfläche fein zu polieren und so kleinere Defekte zu entfernen, die während des Galvanisierungsprozesses auftreten können, sodass die Oberfläche einen Spiegeleffekt erzielt.

● Passivierungsbehandlung: Eine Passivierungsbehandlung kann mit chemischen oder elektrochemischen Methoden durchgeführt werden, um auf der Oberfläche der Chromschicht einen dichten Oxidfilm zu bilden und so ihre Korrosionsbeständigkeit weiter zu verbessern.

Endkontrolle und Qualitätskontrolle

Nach Abschluss der Reparaturarbeiten muss die verchromte Oberfläche der Industrierolle einer Endkontrolle und Qualitätskontrolle unterzogen werden. Dieser Schritt stellt sicher, dass die reparierte Rollenoberfläche den Nutzungsanforderungen entspricht und in die normale Produktion überführt werden kann.

● Oberflächenprüfung: Es werden erneut eine Sichtprüfung und eine Dickenmessung durchgeführt, um sicherzustellen, dass die Gleichmäßigkeit und Dicke der Chromschicht den Standards entsprechen.

● Hafttest: Unterziehen Sie die reparierte Chromschicht einem Hafttest, um sicherzustellen, dass sie der Belastung und Reibung unter normalen Arbeitsbedingungen standhält.

● Funktionstest: Je nach tatsächlicher Verwendung der Industrierolle kann ein Funktionstest durchgeführt werden, der Arbeitsbedingungen simuliert, um sicherzustellen, dass Verschleißfestigkeit, Korrosionsbeständigkeit und Härte der Rollenoberfläche die erwartete Wirkung erzielen.

Welche Vorsichtsmaßnahmen sind bei der Reparatur der verchromten Oberfläche zu beachten?

Bei der Reparatur der beschädigten Chromoberfläche desIndustriewalzeUm den Reparatureffekt und die Lebensdauer der Walze sicherzustellen, müssen folgende Punkte beachtet werden.

Stellen Sie die Integrität des Substrats sicher

Bei der Reparatur der verchromten Oberfläche ist die Integrität des Substrats von entscheidender Bedeutung. Wenn das Substrat stark beschädigt ist oder versteckte Defekte aufweist, kann die Haftung der Chromschicht selbst bei erneuter Verchromung unzureichend sein, was zu unbefriedigenden Reparaturergebnissen führt. Daher muss das Substrat vor der Reparatur vollständig überprüft und repariert werden.

Kontrollieren Sie die Prozessparameter der Galvanik

Die Kontrolle der Prozessparameter der Galvanisierung hat einen direkten Einfluss auf die Qualität der reparierten Chromschicht. Insbesondere beim erneuten Verchromungsprozess müssen Stromdichte, Temperatur, Zeit und Elektrolytzusammensetzung streng kontrolliert werden, um die Dicke und Gleichmäßigkeit der Chromschicht sicherzustellen.

Vermeiden Sie übermäßiges Polieren

Obwohl Oberflächenpolieren das Finish verbessern kann, kann Überpolieren die Dicke der Chromschicht schwächen und sogar dazu führen, dass die Chromschicht lokal zu dünn wird. Daher sollten während des Poliervorgangs geeignete Polierverfahren und -werkzeuge entsprechend den spezifischen Anforderungen ausgewählt werden, um Sekundärschäden an der Chromschicht zu vermeiden.

Wählen Sie eine geeignete Passivierungsbehandlung

Die Passivierungsbehandlung ist ein wichtiges Mittel zur Verbesserung der Korrosionsbeständigkeit der Chromschicht. Bei der Auswahl eines Passivierungsmittels sollten die am besten geeignete chemische Zusammensetzung und die am besten geeigneten Prozessparameter entsprechend der Arbeitsumgebung und den Nutzungsanforderungen der Walze ausgewählt werden, um den besten Passivierungseffekt zu erzielen.

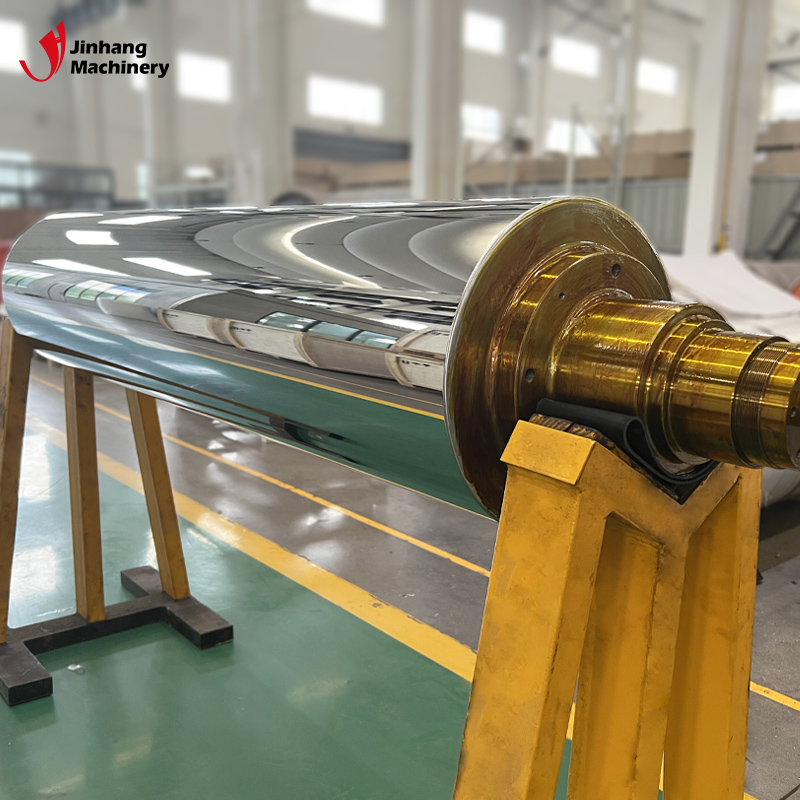

JH Machinery zeichnet sich als zuverlässiger Anbieter hochwertiger Industrierollen aus. Unser 2001 gegründetes Unternehmen ist auf die Herstellung von Produkten wie Spiegelrollen, keramikbeschichteten Rollen und Gummirollen spezialisiert. Wir beliefern Branchen wie die Automobil- und Lithiumbatterieproduktion und bieten maßgeschneiderte Lösungen zu wettbewerbsfähigen Preisen. Arbeiten Sie bei Ihrem nächsten Einkauf mit JH Machinery zusammen.