Wie kann die Härte der Chromschicht von industriell verchromten Walzen verbessert werden?

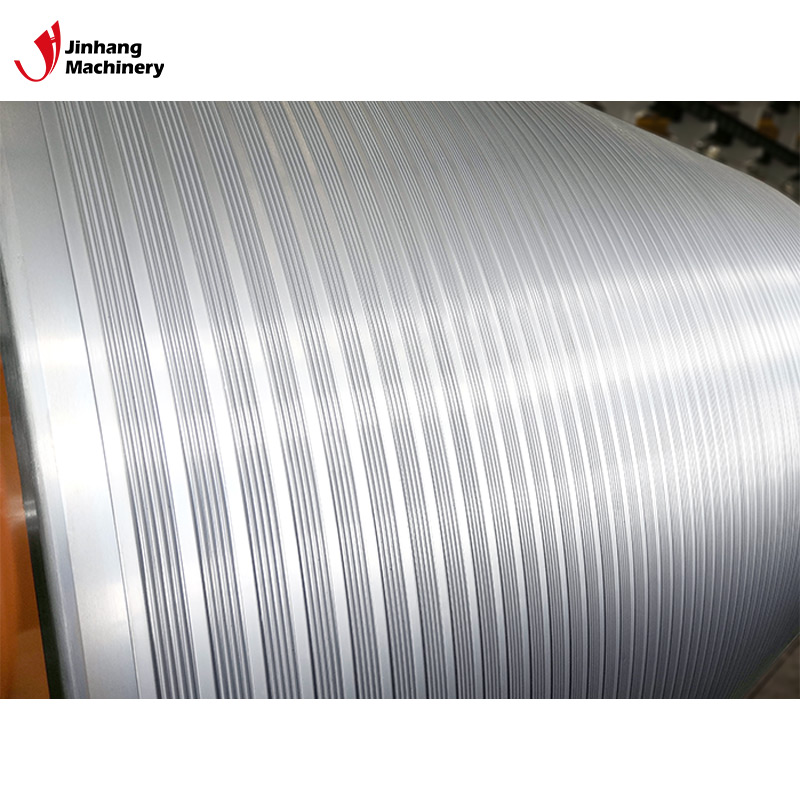

Industrielle verchromte Walzenwerden in verschiedenen Fertigungsbereichen häufig eingesetzt und sind aufgrund ihrer hervorragenden Verschleißfestigkeit, Korrosionsbeständigkeit und glatten Oberfläche weit verbreitet. Die Härte der verchromten Schicht ist einer der Schlüsselfaktoren, die ihre Lebensdauer und Leistung bestimmen. Die Verbesserung der Härte der verchromten Schicht kann nicht nur die Lebensdauer der Walze verlängern, sondern auch die Produktionseffizienz verbessern und die Wartungskosten der Ausrüstung senken.

In diesem Artikel wird ausführlich erläutert, wie die Härte der Chromschicht von industriell verchromten Walzen durch Prozesskontrolle, Materialauswahl und Optimierung der Betriebsbedingungen verbessert werden kann.

Welche Härte hat die Chromschicht?

Die Härte der Chromschicht wird üblicherweise anhand der Vickershärte (HV) oder Rockwellhärte (HRC) gemessen. Die Härte der industriellen Chromschicht liegt im Allgemeinen zwischen 800 und 1000 HV. Die höhere Härte kann Verschleiß, Stößen und chemischer Korrosion wirksam widerstehen und die Lebensdauer der Walze verlängern. Bei industriellen Anwendungen, insbesondere wenn harte Materialien verarbeitet werden müssen oder in einer Umgebung mit hoher Reibung gearbeitet wird, ist die Härte der Chromschicht von entscheidender Bedeutung.

Zu den Hauptzielen der Verbesserung der Härte der Chromschicht gehören:

● Verbesserte Verschleißfestigkeit: Eine Chromschicht mit hoher Härte kann den durch Reibung verursachten Verschleiß erheblich reduzieren.

● Verbesserung der Korrosionsbeständigkeit: Obwohl die Härte nicht direkt mit der Korrosionsbeständigkeit zusammenhängt, geht eine Erhöhung der Härte normalerweise mit einer Verdichtung der Kristallstruktur einher, was dazu beiträgt, das Eindringen korrosiver Medien zu verringern.

● Verbesserte Schlagfestigkeit: Eine höhere Härte bedeutet, dass die Chromschicht Schlagkräften besser standhält und die Entstehung von Oberflächenrissen verringert.

Welche Faktoren beeinflussen die Härte der Chromschicht?

Bevor man die Härte der Chromschicht verbessern kann, muss man die Hauptfaktoren verstehen, die ihre Härte beeinflussen. Die folgenden Aspekte haben einen erheblichen Einfluss auf die Härte der Chromschicht:

Galvanikprozessparameter

Die Härte der Chromschicht hängt eng mit den Parametern des Galvanisierungsprozesses zusammen, vor allem mit der Stromdichte, der Lösungszusammensetzung, der Temperatur und der Galvanisierungszeit.

● Stromdichte: Die Stromdichte bezieht sich auf die Stromstärke pro Flächeneinheit. Beim Verchromungsprozess führt eine hohe Stromdichte normalerweise zu einer höheren Härte der Chromschicht. Dies liegt daran, dass die unter hoher Stromdichte abgeschiedene Chromschicht normalerweise eine feinere Kornstruktur aufweist, was die Härte erhöht.

● Lösungszusammensetzung: Das Verhältnis von Chromsäure und Schwefelsäure in der Galvanisierungslösung ist der Schlüssel zur Bestimmung der Härte der Chromschicht. Durch die richtige Einstellung des Verhältnisses von Chromsäure und Schwefelsäure kann die Härte der Chromschicht optimiert werden.

● Temperatur: Die Temperatur der galvanischen Lösung beeinflusst die Abscheidungsrate und die Korngröße des Chroms. Im Allgemeinen tragen niedrigere Temperaturen zur Bildung einer dichteren und härteren Chromschicht bei.

● Beschichtungszeit: Die Länge der Galvanisierungszeit beeinflusst die Dicke und Härte der Chromschicht. Eine zu lange Galvanisierungszeit kann zu Kornwachstum und verringerter Härte führen, daher ist eine genaue Kontrolle erforderlich.

Trägermaterial

Auch das Trägermaterial der Verchromungswalze hat einen gewissen Einfluss auf die Härte der Chromschicht. Härte und Oberflächenzustand des Trägers wirken sich direkt auf die Bindungsstärke und Härteleistung der Chromschicht aus.

● Matrixhärte: Ein härteres Substratmaterial trägt zur Bildung einer Chromschicht mit höherer Härte bei, da ein gewisser Übertragungseffekt zwischen der Härte des Substrats und der Härte der Chromschicht besteht.

● Oberflächenrauheit: Die Rauheit der Substratoberfläche hat einen wichtigen Einfluss auf die Haftung und Härte der Chromschicht. Im Allgemeinen gilt: Je glatter die Substratoberfläche, desto stärker die Bindungskraft und desto höher die Härte der Chromschicht.

Nachbehandlung

Auch der Nachbehandlungsprozess von verchromten Walzen beeinflusst die Härte der verchromten Schicht erheblich. Durch entsprechende Wärmebehandlung und Oberflächenpolitur können die Härte und Haltbarkeit der verchromten Schicht weiter verbessert werden.

● Wärmebehandlung: Durch entsprechende Wärmebehandlungsverfahren (zB Anlassen) können Spannungen in der Chromschicht beseitigt und deren Härte und Zähigkeit verbessert werden.

● Oberflächenpolieren: Durch Polieren können die Oberflächendefekte der Chromschicht reduziert, die Oberflächendichte erhöht und somit die Härte verbessert werden.

Wie kann die Härte der Chromschicht von Chromwalzen verbessert werden?

Nach dem Verständnis der wichtigsten Faktoren, die die Härte der verchromten Schicht beeinflussen, die Härte der verchromten Schicht vonverchromte Rollenkann durch die folgenden technischen Mittel verbessert werden.

Optimierung der Prozessparameter in der Galvanik

Die Optimierung der Prozessparameter bei der Galvanisierung ist ein direkter Weg, um die Härte der Chromschicht zu verbessern. Konkrete Maßnahmen sind:

● Anpassen der Stromdichte: Durch Erhöhen der Stromdichte können die Körner der Chromschicht feiner gemacht und so die Härte verbessert werden. Es ist jedoch zu beachten, dass eine zu hohe Stromdichte dazu führen kann, dass die Oberfläche der Beschichtung rau oder rissig wird, sodass eine Feineinstellung erforderlich ist.

● Zusammensetzung der Kontrolllösung: Passen Sie das Verhältnis von Chromsäure und Schwefelsäure in der Galvanisierungslösung an, um die Gleichmäßigkeit und Stabilität der Lösung sicherzustellen und so die Härte der Chromschicht zu optimieren.

● Temperatur stabilisieren: Das Halten der Temperatur der Galvanisierungslösung in einem geeigneten Bereich (normalerweise 50–60 Grad Celsius) trägt zur Bildung einer Chromschicht mit hoher Härte bei.

Untergrundmaterial und -behandlung verbessern

Die Auswahl und Behandlung des Grundmaterials sind entscheidend für die Härte der Chromschicht. Hier einige Verbesserungsvorschläge:

● Wählen Sie ein Substratmaterial mit hoher Härte: Wählen Sie nach Möglichkeit ein Material mit höherer Härte als Substrat (z. B. Kohlenstoffstahl oder Werkzeugstahl), um die endgültige Härte der Chromschicht zu verbessern.

● Oberflächenbehandlung: Durch präzises Polieren der Oberflächen kann die Rauheit der Substratoberfläche reduziert und die Bindungskraft und Härte der Chromschicht verbessert werden.

Verwenden Sie Verbundbeschichtungstechnologie

Bei der Verbundbeschichtungstechnologie werden der Chromschicht andere harte Partikel (wie Carbide oder Oxide) hinzugefügt, um die Härte der Beschichtung zu erhöhen. Diese Technologie verbessert die Härte und Verschleißfestigkeit erheblich, indem während des Verchromungsprozesses harte Partikel gleichmäßig in der Chromschicht verteilt werden, um eine Verbundstruktur zu bilden.

● Nanokompositbeschichtung: Durch die Verwendung von harten Partikeln im Nanomaßstab kann in der Chromschicht eine dichtere Struktur gebildet und so die Härte erheblich verbessert werden.

● Hartmetall-Verbundbeschichtung: Durch die Zugabe von Materialien wie Wolframkarbid oder Siliziumkarbid zur Chromschicht können die Verschleißfestigkeit und Härte der Beschichtung weiter verbessert werden.

Anwendung der Nachbearbeitungstechnologie

Eine Nachbehandlung ist ein wirksames Mittel, um die Härte der Chromschicht zu verbessern. Zu den üblichen Nachbehandlungstechniken gehören Wärmebehandlung und Oberflächenpolieren:

● Wärmebehandlung: Eine geeignete Wärmebehandlung der Chromschicht (z. B. Anlassen oder Abschrecken) kann innere Spannungen beseitigen und die Härte erhöhen. Temperatur und Zeit der Wärmebehandlung müssen entsprechend den spezifischen Eigenschaften der Chromschicht angepasst werden.

● Oberflächenpolieren: Durch Präzisionspolieren können Defekte auf der Oberfläche der Chromschicht reduziert, die Oberflächendichte erhöht und somit Härte und Haltbarkeit verbessert werden.

Suchen Sie nach erstklassigen Industrierollen zu wettbewerbsfähigen Preisen? JH Machinery wurde 2001 gegründet und ist ein professioneller Hersteller, der sich ganz Ihren Anforderungen widmet. Unsere Produktpalette reicht von Kühlrollen bis hin zu verchromten Rollen, die alle in unserer ISO9001-zertifizierten Fabrik hergestellt werden. Wir beliefern Branchen wie die Herstellung von Lithiumbatterien, Verpackung und Bergbau und bieten Präzision und Haltbarkeit in jedem Produkt. Kaufen Sie direkt bei unserer Fabrik und profitieren Sie von Großhandelsangeboten und außergewöhnlichem Service.