Kann die Chromschicht von Industrierollen lackiert werden?

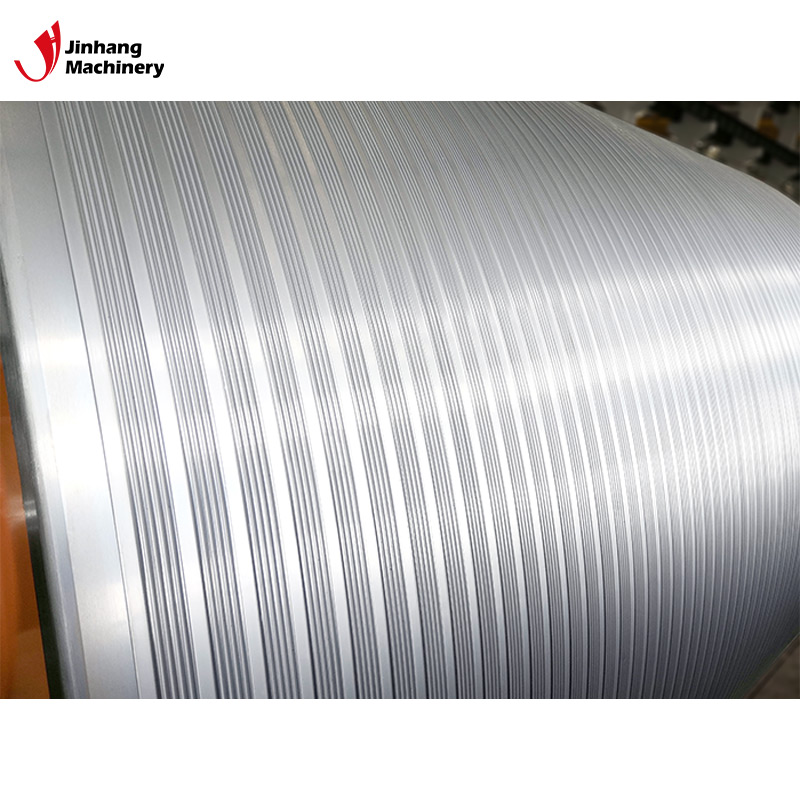

In den letzten Jahren, mit dem kontinuierlichen Fortschritt der industriellen Produktion,verchromte Rollensind in vielen Branchen zu unverzichtbaren Produktionsmitteln geworden. Verchromte Walzen werden häufig in der Druck-, Papier-, Kunststoff-, Blech- und anderen Industrien eingesetzt. Sie werden allgemein für ihre hohe Oberflächenhärte, starke Korrosionsbeständigkeit und gute Verschleißfestigkeit gelobt. Mit den Veränderungen der Marktnachfrage und der kontinuierlichen Verbesserung der industriellen Produktion haben einige Unternehmen jedoch begonnen, die Möglichkeit zu prüfen, ihre verchromte Schicht beim Einsatz von verchromten Walzen zu lackieren. Daher ist eine Schlüsselfrage aufgetaucht: Ist es möglich, die verchromte Schicht von industriell verchromten Walzen zu lackieren?

Dieser Artikel untersucht dieses Problem eingehend und analysiert es aus mehreren Blickwinkeln, beispielsweise hinsichtlich Technologie, Materialeigenschaften und Prozessablauf.

Welche Eigenschaften und Funktionen hat die Chromschicht?

Um die Frage zu beantworten, ob es möglich ist, die verchromte Schicht zu lackieren, müssen wir zunächst die Eigenschaften der verchromten Schicht verstehen. Die verchromte Schicht ist normalerweise eine Schicht aus Metallchrom, die durch einen galvanischen Prozess auf der Oberfläche des Substrats gebildet wird, und ihre Hauptfunktion besteht darin, die Oberflächeneigenschaften des Substrats zu verbessern. Die Verchromungsschicht hat eine hohe Härte, normalerweise zwischen 600 und 1000 Vickershärte (HV), wodurch sie in Arbeitsumgebungen mit hohem Druck und hohen Temperaturen eine gute Verschleißfestigkeit aufweist. Darüber hinaus weist die Verchromungsschicht auch eine hervorragende Korrosionsbeständigkeit auf, kann der Erosion verschiedener Chemikalien widerstehen und die Lebensdauer der Walze verlängern.

Die Oberfläche der Chromschicht ist normalerweise sehr glatt und weist einen niedrigen Reibungskoeffizienten auf, wodurch der Reibungsverlust zwischen den Rohstoffen und der Walze während des Produktionsprozesses verringert und die Produktionseffizienz in industriellen Anwendungen verbessert werden kann. Gerade aufgrund dieser Eigenschaften ist die Oberflächenbehandlung der Chromschicht jedoch relativ schwierig, was das Lackieren ihrer Oberfläche vor Herausforderungen stellt.

Welchen Zweck und welche Bedeutung hat die industrielle Rolllackierung?

In der industriellen Produktion hat das Lackieren mehrere Hauptzwecke: Korrosionsschutz, Dekoration, Schönheit, Identifikation, Wärmeisolierung usw. In bestimmten Fällen kann das Lackieren der Materialoberfläche auch besondere Funktionen verleihen, wie z. B. Antistatik, UV-Schutz, Flammschutz usw. Daher möchten einige Unternehmen möglicherweise eine Schicht Lackfilm auf die Oberfläche der verchromten Walze auftragen, um sie vor Korrosion und Oxidation zu schützen und das Erscheinungsbild der Walze zu verbessern. Aufgrund der hohen Härte und geringen Oberflächenenergie der Chromschicht kann jedoch die Haftung des Lackfilms zur größten Schwierigkeit während des Lackiervorgangs werden.

Welche technischen Herausforderungen gibt es beim industriellen Rolllackieren?

Die erste Herausforderung beim Lackieren auf der Chromschicht ist das Haftungsproblem. Die Oberflächenenergie der Chromschicht ist niedrig, was bedeutet, dass normale Farben nur schwer fest auf ihrer Oberfläche haften. Im Allgemeinen haften Farben besser auf Materialien mit höherer Oberflächenenergie, während die Oberflächenenergie der Chromschicht niedrig ist und es für die Farbe schwierig ist, einen stabilen Beschichtungsfilm zu bilden, was nach dem Lackieren zu Abblättern, Blasenbildung und anderen Problemen führen kann.

Darüber hinaus ist die Oberfläche der Chromschicht sehr glatt, was die Haftung der Farbe weiter verringert. Im tatsächlichen Betrieb kann die Haftwirkung der Farbe auch nach ausreichender Oberflächenbehandlung wie Sandstrahlen, Beizen usw. immer noch unbefriedigend sein. Dies liegt daran, dass die Chromschicht eine natürliche Antihafteigenschaft aufweist, die es der Farbe erschwert, in die Chromschicht einzudringen und sich fest mit ihr zu verbinden.

Welche Notwendigkeit besteht bei der Oberflächenbehandlung von Industriewalzen?

Um die Haftung der Farbe auf der Chromschicht zu verbessern, ist normalerweise eine Oberflächenbehandlung erforderlich. Zu den üblichen Oberflächenbehandlungsmethoden gehören Sandstrahlen, chemisches Ätzen, mechanisches Schleifen usw. Diese Methoden können eine mikroskopische Rauhstruktur auf der Oberfläche der verchromten Schicht bilden, wodurch die Haftfläche der Farbe vergrößert und die Haftung verbessert wird. Diese Behandlungsmethode weist jedoch im tatsächlichen Betrieb gewisse Einschränkungen auf.

Erstens muss die Oberflächenbehandlung richtig kontrolliert werden. Bei Überbehandlung kann die verchromte Schicht beschädigt werden und ihre ursprüngliche hervorragende Leistung kann beeinträchtigt werden. Bei Unterbehandlung ist es schwierig, die gewünschte Lackhaftung zu erzielen. Darüber hinaus ist der Oberflächenbehandlungsprozess kompliziert und eine unsachgemäße Handhabung kann zu unebenen Oberflächen führen und den Gesamteffekt nach dem Lackieren beeinträchtigen.

Was sind die Auswahlkriterien für industrielle Walzenbeschichtungen?

Die Auswahl der Beschichtungen ist auch der Schlüssel zum Lackieren der verchromten Schicht. Im Allgemeinen werden aufgrund ihrer guten Haftung und chemischen Beständigkeit häufig Epoxidharz-, Polyurethan-, Acryl- und andere Beschichtungen zum Lackieren der verchromten Schicht verwendet. Selbst bei diesen Beschichtungen mit hervorragender Leistung kann jedoch das Problem einer unzureichenden Haftung auf der verchromten Schicht auftreten.

Um die Haftung der Beschichtung zu verbessern, ist es normalerweise erforderlich, vor dem Lackieren eine Grundierung zu verwenden. Die Grundierung hat eine gute Haftung und kann als Brücke zwischen der Farbe und der verchromten Schicht dienen. Die Auswahl einer geeigneten Grundierung ist jedoch keine leichte Aufgabe. Die Grundierung muss nicht nur eine gute Haftung mit der verchromten Schicht aufweisen, sondern auch mit dem Decklack kompatibel sein, um die Stabilität und Haltbarkeit des gesamten Beschichtungssystems zu gewährleisten.

Überlegungen zu Umgebung und Nutzungsbedingungen

Die bemaltenverchromte Rollemuss in verschiedenen rauen Umgebungen arbeiten, daher sind auch Umweltfaktoren und Nutzungsbedingungen Aspekte, die berücksichtigt werden müssen. Bei hohen Temperaturen, hohem Druck und stark korrosiven Umgebungen kann sich die Leistung der Beschichtung ändern, was dazu führen kann, dass die Beschichtung abfällt oder versagt. Darüber hinaus wird die lackierte Chromwalze während der Arbeit enormen mechanischen Belastungen ausgesetzt, was auch höhere Anforderungen an die Haftung und Zähigkeit der Beschichtung stellt.

Um diese Herausforderungen zu meistern, sind in der Regel strenge Tests der Beschichtung erforderlich, darunter Haftfestigkeitstests, Tests zur Verschleißfestigkeit, Korrosionsbeständigkeit usw. Diese Tests können dabei helfen, die Leistung der Beschichtung unter verschiedenen Bedingungen zu bewerten, um sicherzustellen, dass sie den tatsächlichen Nutzungsanforderungen gerecht wird.

Komplexität des Prozessablaufs

Das Lackieren der verchromten Schicht umfasst nicht nur die Oberflächenbehandlung und die Auswahl der Beschichtung, sondern auch die Gestaltung des gesamten Lackierprozessablaufs. Der Lackierprozess umfasst normalerweise das Aufsprühen von Grundierung, das Aufsprühen von Decklack, das Auftragen von Mehrschichtlack, das Trocknen, das Aushärten und andere Schritte. Jeder Schritt muss genau kontrolliert werden, um die Qualität der Beschichtung sicherzustellen.

Beispielsweise muss die Dicke der Beschichtung sorgfältig kontrolliert werden. Eine zu dicke Beschichtung kann die Haftung der Beschichtung verringern, während eine zu dünne Beschichtung möglicherweise keinen ausreichenden Schutz bietet. Darüber hinaus wirken sich auch Faktoren wie Temperatur, Luftfeuchtigkeit und Belüftungsbedingungen der Lackierumgebung auf die endgültige Qualität der Beschichtung aus. All dies erfordert von den Bedienern ein hohes Maß an technischen Fähigkeiten und umfassende Erfahrung.

Kosten-Nutzen-Kompromiss

Auch aus Kosten-Nutzen-Sicht ist die Frage, ob es sich lohnt, Chromwalzen zu lackieren, eine Frage, die ernsthaft in Betracht gezogen werden muss. Die Produktionskosten von Chromwalzen selbst sind relativ hoch, und die Komplexität des Lackierprozesses und die Materialauswahl erhöhen die Produktionskosten zusätzlich. Darüber hinaus müssen die lackierten Chromwalzen während des Gebrauchs aufgrund von Schäden an der Beschichtung möglicherweise häufig gewartet werden, was ebenfalls die Betriebskosten erhöht.

Im Gegensatz dazu bietet die direkte Verwendung von Chromwalzen ohne Lackierung in einigen Anwendungen möglicherweise keinen zusätzlichen Schutz oder keine zusätzliche Funktionalität, aber der vereinfachte Prozessablauf und die geringeren Wartungskosten können attraktiver sein. Daher müssen Unternehmen bei der Entscheidung, ob Chromwalzen lackiert werden sollen, das Verhältnis zwischen Kosten und Nutzen umfassend berücksichtigen.